Wie 3D-Druck den Formenbau revolutioniert

Wie 3D-Druck den Formenbau revolutioniert

Einführung:

Die moderne Fertigungstechnologie entwickelt sich mit beeindruckender Geschwindigkeit weiter und der 3D-Druck nimmt hierbei eine zentrale Rolle ein. Diese Technologie revolutioniert zahlreiche Industriezweige, besonders aber den Formenbau, der traditionell durch zeitaufwändige und kostspielige Verfahren gekennzeichnet ist. Spritzgussunternehmen stehen nun vor der Möglichkeit, ihre Produktionsprozesse durch den Einsatz von 3D-Druck erheblich zu optimieren.

Der traditionelle Formenbau

Der Formenbau ist ein zentraler Bestandteil vieler Industrien, insbesondere in der Spritzgussbranche. Die traditionelle Methode des Formenbaus erfordert ein hohes Maß an Fachwissen und Geduld. Die Formen müssen von erfahrenen Fachleuten sorgfältig entworfen, modelliert und gefertigt werden, um die gewünschten Ergebnisse zu erzielen.

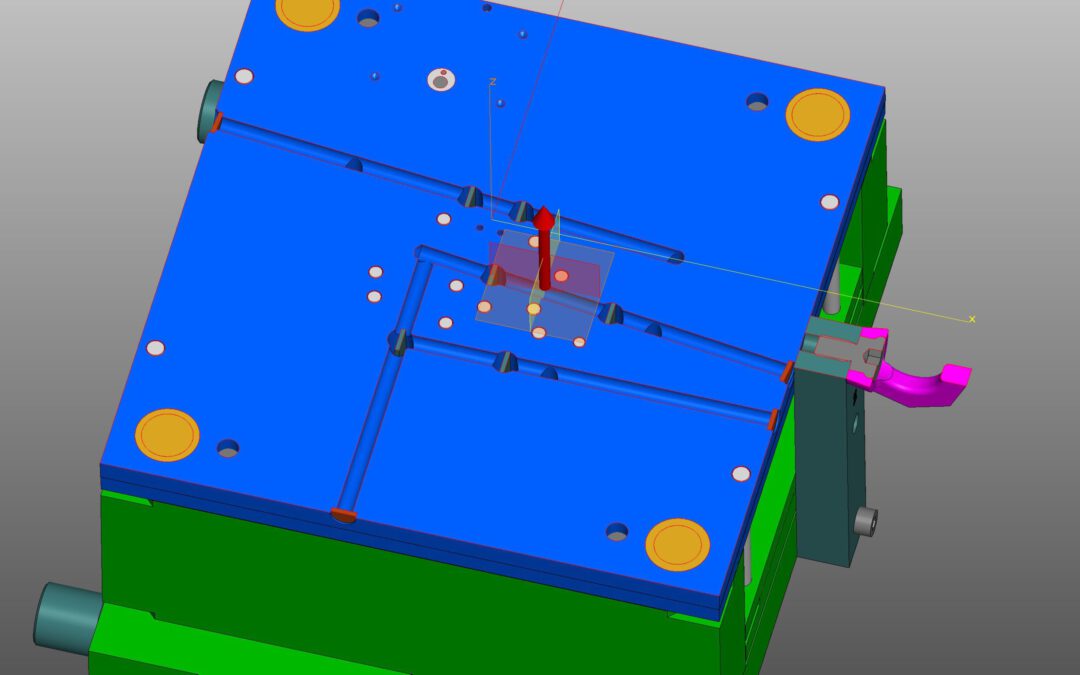

Dieser Prozess beginnt in der Regel mit der Erstellung eines Konzepts oder einer Zeichnung. Anschließend wird ein Modell der Form erstellt, das dann als Vorlage für die endgültige Form dient. Dieses Modell wird oft von Hand aus Materialien wie Holz oder Metall gefertigt und kann Wochen oder sogar Monate in Anspruch nehmen.

Nach der Fertigstellung des Modells wird die eigentliche Form hergestellt, oft durch den Einsatz von CNC-Fräsmaschinen oder ähnlichen Maschinen. Dieser Prozess erfordert ebenfalls erhebliche Zeit und Ressourcen und ist zudem fehleranfällig. Fehler in der Form können zu Mängeln im Endprodukt führen und sind oft schwer zu korrigieren.

Dazu kommen die Kosten für Materialien und die Arbeit der Fachleute, was den Formenbau zu einer teuren Angelegenheit macht. Zudem müssen die Formen regelmäßig gewartet und schließlich ersetzt werden, was zusätzliche Kosten verursacht.

Kurz gesagt, der traditionelle Formenbau ist ein zeitaufwändiger, teurer und fehleranfälliger Prozess, der dennoch für die Produktion von hochwertigen und präzisen Produkten unerlässlich ist.

Die Revolution durch den 3D-Druck:

Mit dem Aufkommen des 3D-Drucks ist der Formenbau praktisch über Nacht revolutioniert worden. Durch den Einsatz dieser fortschrittlichen Technologie können Formen in einem Bruchteil der Zeit und zu einem Bruchteil der Kosten, die mit traditionellen Methoden verbunden sind, hergestellt werden. Zudem ermöglicht der 3D-Druck eine größere Designfreiheit, da er es ermöglicht, komplexe und ungewöhnliche Formen ohne zusätzlichen Aufwand oder Kosten zu erstellen.

Ein weiterer entscheidender Vorteil des 3D-Drucks ist seine Präzision. Im Gegensatz zu herkömmlichen Fertigungsmethoden, bei denen kleine Fehler in der Form zu Fehlern im Endprodukt führen können, erzeugt der 3D-Druck präzise und genaue Formen. Dies verbessert nicht nur die Qualität des Endprodukts, sondern reduziert auch die Notwendigkeit von Nachbearbeitungen und Korrekturen.

Auch die Flexibilität des 3D-Drucks ist bemerkenswert. Mit herkömmlichen Methoden ist die Änderung einer Form oft ein langwieriger und kostspieliger Prozess. Mit dem 3D-Druck können jedoch Änderungen einfach in der digitalen Design-Datei vorgenommen und dann sofort gedruckt werden. Dies verkürzt die Entwicklungszeiten erheblich und ermöglicht eine schnellere Markteinführung neuer Produkte.

Darüber hinaus ermöglicht der 3D-Druck eine kosteneffiziente Kleinserienproduktion. Während herkömmliche Methoden oft hohe Startkosten haben und daher für die Produktion kleiner Mengen ungeeignet sind, ist der 3D-Druck in der Lage, kleine Mengen zu einem Bruchteil der Kosten zu produzieren.

Schließlich hat der 3D-Druck auch positive Auswirkungen auf die Umwelt. Da er nur das benötigte Material verbraucht und weniger Abfall erzeugt als herkömmliche Methoden, trägt der 3D-Druck zu nachhaltigeren Produktionsprozessen bei.

Die Vorteile des 3D-Drucks im Formenbau

Die Vorteile des 3D-Drucks im Formenbau sind zahlreich und können die Produktionsprozesse von Unternehmen erheblich verbessern. Einer der signifikantesten Vorteile ist die beschleunigte Produktion. Während traditionelle Formenbauverfahren Wochen oder sogar Monate in Anspruch nehmen können, kann ein 3D-Drucker eine Form in nur wenigen Stunden oder Tagen erstellen. Dies bedeutet, dass Unternehmen ihre Produkte schneller auf den Markt bringen können, was zu einem deutlichen Wettbewerbsvorteil führt.

Ein weiterer wichtiger Vorteil ist die Genauigkeit. Da der 3D-Druckprozess vollständig digital ist, ist das Risiko menschlicher Fehler minimal. Im Gegensatz zu handgefertigten Formen, die variieren können, sind 3D-gedruckte Formen unglaublich präzise. Jede Form kann bis auf Mikrometer genau reproduziert werden, was zu konsistenteren und qualitativ hochwertigeren Endprodukten führt.

Die Kosteneffizienz ist ein weiterer entscheidender Vorteil des 3D-Drucks. Traditionelle Formenbauverfahren erfordern nicht nur teure Materialien, sondern auch eine erhebliche Arbeitszeit. Mit 3D-Drucktechnologien können Formen jedoch mit weniger Material und in einem Bruchteil der Zeit hergestellt werden. Dies führt zu deutlichen Kosteneinsparungen.

Zusätzlich zu diesen Vorteilen bietet der 3D-Druck auch eine erhöhte Designfreiheit. Während traditionelle Verfahren oft eingeschränkt sind, was die Formen und Strukturen betrifft, die sie produzieren können, erlaubt der 3D-Druck die Herstellung von Formen jeder Komplexität. Dies öffnet die Tür für innovative Designs und Funktionen, die zuvor nicht möglich waren.

Ein weiterer oft übersehener Vorteil ist die Möglichkeit, Prototypen schnell und kosteneffizient herzustellen. Anstatt wertvolle Ressourcen in die Herstellung einer Form zu investieren, die möglicherweise überarbeitet werden muss, können Unternehmen mit 3D-Drucktechnologien schnell und kostengünstig Prototypen herstellen und testen.

Insgesamt hat der 3D-Druck die Art und Weise, wie Unternehmen Formen erstellen, grundlegend verändert und bietet eine Vielzahl von Vorteilen, darunter schnellere Produktion, höhere Genauigkeit, Kosteneffizienz, erhöhte Designfreiheit und verbesserte Prototypenentwicklung.

Zukunft des Formenbaus:

Die Zukunft des Formenbaus sieht dank des 3D-Drucks unglaublich vielversprechend aus. Mit der kontinuierlichen Verbesserung der 3D-Drucktechnologie und der Entwicklung neuer Materialien wird es möglich sein, immer komplexere und langlebigere Formen zu erstellen. Dies ist eine revolutionäre Entwicklung, die die Produktionsprozesse in vielen Branchen, einschließlich der Spritzgussindustrie, transformiert.

Für Spritzgussunternehmen bedeutet diese Entwicklung eine erhebliche Steigerung der Produktivität und Effizienz. Mit 3D-Drucktechnologien können sie in kürzerer Zeit mehr Formen erstellen. Dies führt nicht nur zu Kosteneinsparungen, sondern kann auch dazu beitragen, dass sie einen Wettbewerbsvorteil gegenüber Unternehmen erlangen, die weiterhin auf traditionelle Formenbaumethoden setzen.

Ein weiterer bedeutender Vorteil des 3D-Drucks ist die Fähigkeit zur schnellen Prototypenherstellung. Dies kann Produktentwicklungszyklen erheblich verkürzen, da Unternehmen die Möglichkeit haben, neue Designs schnell zu testen und zu optimieren. Dies kann nicht nur zu einer schnelleren Markteinführung neuer Produkte führen, sondern auch die Innovationsgeschwindigkeit erhöhen.

Darüber hinaus ermöglicht der 3D-Druck die Produktion von Formen, die mit traditionellen Methoden nicht möglich waren. Dies eröffnet neue Möglichkeiten für das Produktdesign und kann zu einzigartigen und innovativen Produkten führen.

Die Materialwissenschaft entwickelt sich ebenfalls schnell und bietet immer leistungsfähigere Materialien für den 3D-Druck. Diese Fortschritte werden es ermöglichen, stärkere und haltbarere Formen zu erstellen, was zu langlebigeren und hochwertigeren Endprodukten führt.

Insgesamt wird die Weiterentwicklung der 3D-Drucktechnologie den Formenbau weiter revolutionieren. Mit ihren zahlreichen Vorteilen und ihrem Potenzial für zukünftige Innovationen ist die Technologie gut positioniert, um eine Schlüsselrolle in der Zukunft des Formenbaus zu spielen. Diese aufregenden Entwicklungen versprechen eine helle und produktive Zukunft für Spritzgussunternehmen und andere Industrien, die auf Formenbau angewiesen sind.

Herausforderungen und Lösungen:

Trotz der vielen Vorteile des 3D-Drucks gibt es auch einige Herausforderungen, die zu beachten sind. Eine davon ist die Notwendigkeit, Mitarbeiter in der Bedienung von 3D-Druckern zu schulen. Der Umgang mit 3D-Drucktechnologie erfordert spezifisches technisches Wissen und Fachkompetenz. Dies kann bedeuten, dass bestehendes Personal weitergebildet oder neue Mitarbeiter mit spezialisierten Fähigkeiten eingestellt werden müssen.

Darüber hinaus kann die Integration von 3D-Druck in bestehende Produktionsprozesse Anpassungen und Änderungen erfordern. Dies könnte die Anschaffung neuer Ausrüstung, die Änderung von Arbeitsabläufen oder sogar die Neugestaltung von Produktionsräumen bedeuten. All dies kann sowohl Zeit als auch Geld kosten und erfordert sorgfältige Planung und Durchführung.

Es kann auch Herausforderungen in Bezug auf Materialien geben. Während die Auswahl an für den 3D-Druck geeigneten Materialien stetig wächst, gibt es immer noch Einschränkungen in Bezug auf die Arten von Materialien, die verwendet werden können. Einige Materialien könnten auch teurer oder schwerer zu beschaffen sein als traditionelle Materialien.

Die Sicherheit ist ein weiterer wichtiger Aspekt. Wie bei jeder neuen Technologie müssen Unternehmen sicherstellen, dass sie alle Sicherheitsrichtlinien und -vorschriften einhalten. Dies könnte zusätzliche Schulungen, Ausrüstungen und Maßnahmen erfordern, um einen sicheren Arbeitsplatz zu gewährleisten.

Glücklicherweise gibt es eine wachsende Anzahl von Ressourcen und Schulungen, die Unternehmen dabei unterstützen, diese Herausforderungen zu meistern. Bildungseinrichtungen, Branchenverbände und spezialisierte Schulungsunternehmen bieten Programme und Kurse an, die die notwendigen Fähigkeiten vermitteln. Hersteller von 3D-Druckern bieten oft auch Schulungen und Support an, um Kunden dabei zu helfen, ihre Technologie optimal zu nutzen.

Trotz dieser Herausforderungen sind die Vorteile des 3D-Drucks im Formenbau so überzeugend, dass immer mehr Unternehmen bereit sind, die Zeit und Ressourcen zu investieren, um diese neue Technologie zu beherrschen. Mit der richtigen Planung, Schulung und Unterstützung können Unternehmen die Hürden überwinden und die volle Leistungsfähigkeit des 3D-Drucks ausschöpfen.

Fazit:

Der 3D-Druck hat die Landschaft des Formenbaus wirklich revolutioniert und bietet Spritzgussunternehmen eine Fülle von Vorteilen. Diese reichen von erheblichen Kosten- und Zeiteinsparungen über verbesserte Produktqualität bis hin zu unerreichter Designflexibilität. Zugegebenermaßen gibt es bei der Einführung dieser bahnbrechenden Technologie einige Herausforderungen zu bewältigen. Doch bei einer sorgfältigen Betrachtung überwiegen die Vorteile deutlich.

Es ist unbestreitbar, dass der 3D-Druck die Zukunft des Formenbaus prägt. Unternehmen, die diese Technologie frühzeitig adaptieren und integrieren, werden in der dynamischen Fertigungslandschaft bestens positioniert sein. Sie werden in der Lage sein, ihre Wettbewerbsfähigkeit zu steigern, ihre Effizienz zu verbessern und innovative Produkte zu entwickeln, die dem Markt immer einen Schritt voraus sind.

Schließlich sollte betont werden, dass der 3D-Druck nicht nur eine Ergänzung zu bestehenden Fertigungsverfahren ist. Es handelt sich vielmehr um eine fundamentale Neuausrichtung in der Art und Weise, wie wir über Design und Produktion denken. Mit dem 3D-Druck wird es möglich, über die Grenzen traditioneller Fertigungsmethoden hinauszudenken und neue, innovative Produkte zu schaffen, die vorher undenkbar waren.

Die Einführung des 3D-Drucks in den Formenbau ist daher nicht nur eine Evolution, sondern eine Revolution. Sie eröffnet ein Universum von Möglichkeiten und fördert eine Ära der Innovation und des Fortschritts. Während wir uns weiterhin auf dieses spannende neue Zeitalter des Formenbaus zubewegen, können wir mit Sicherheit sagen, dass der 3D-Druck an der Spitze dieser Bewegung steht