Wie sich Fehler beim Formenbau vermeiden können

Wie sich Fehler beim Formenbau vermeiden können

Wie sich Fehler beim Formenbau vermeiden können

Ein Leitfaden zur Qualitätssicherung im Maschinenbau und Formenbau

Gliederung:

- Die Wichtigkeit der Fehlervermeidung im Formenbau

- Das richtige Material auswählen

- Die Bedeutung präziser Mess- und Prüfverfahren

- Maschinenwartung: Ein Schlüssel zur Vermeidung von Abweichungen

- Schulung und Qualifikation der Mitarbeiter

- Computerunterstützte Fertigung (CAD/CAM) richtig nutzen

- Fehler durch optimierte Prozessplanung vermeiden

Einleitung

Haben Sie sich jemals gefragt, wie Sie Fehler im Formenbau vermeiden können? Fehler im Formenbau können kostspielig sein, sowohl in Bezug auf Materialkosten als auch auf Arbeitsstunden. Der Schlüssel zur Fehlervermeidung liegt in der Vorbereitung, dem Know-how und der Verwendung der richtigen Techniken und Werkzeuge. Dieser Artikel bietet einen tiefen Einblick in die wichtigsten Aspekte zur Fehlervermeidung im Formenbau.

Hauptteil

-

Die Wichtigkeit der Fehlervermeidung im Formenbau Fehler können nicht nur teuer sein, sondern auch den Ruf eines Unternehmens schädigen. Die Fähigkeit, konstante und qualitativ hochwertige Formen zu produzieren, stärkt die Kundenbindung und verbessert das Unternehmensimage.

-

Das richtige Material auswählen Die Auswahl des richtigen Materials ist entscheidend. Unterschiedliche Materialien haben unterschiedliche physikalische Eigenschaften, die sich auf das Endprodukt auswirken können. Es ist wichtig, das Material zu wählen, das den spezifischen Anforderungen des Projekts am besten entspricht.

-

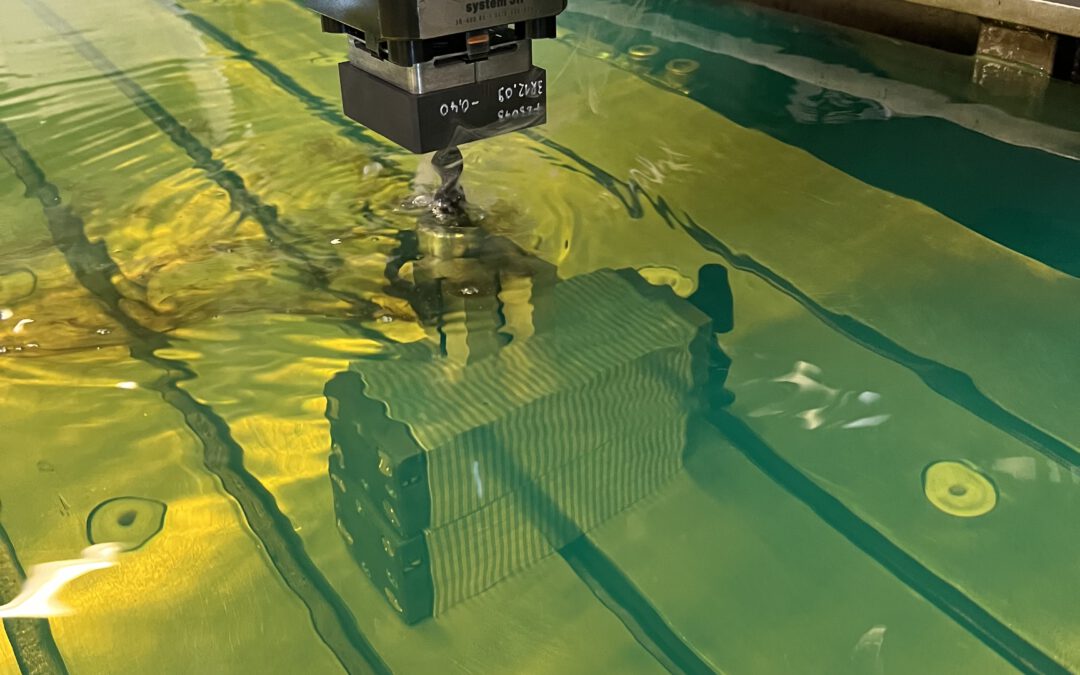

Die Bedeutung präziser Mess- und Prüfverfahren Eine genaue Messung und Prüfung garantieren, dass das Endprodukt den Spezifikationen entspricht. Modernste Messwerkzeuge und -techniken können dabei helfen, Fehler frühzeitig zu erkennen und zu korrigieren.

-

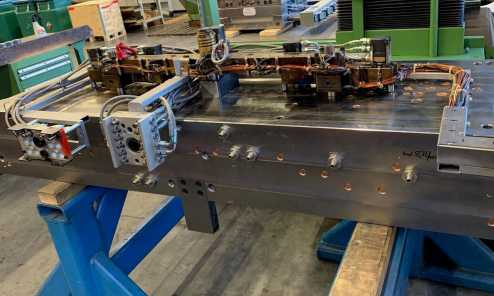

Maschinenwartung: Ein Schlüssel zur Vermeidung von Abweichungen Regelmäßige Wartung und Überprüfung der Maschinen sind unerlässlich, um sicherzustellen, dass sie immer in Top-Zustand sind. Dies hilft, Maschinenstillstände zu verhindern und die Produktqualität konstant zu halten.

-

Schulung und Qualifikation der Mitarbeiter Gut ausgebildete Mitarbeiter sind die beste Verteidigung gegen Fehler. Durch kontinuierliche Schulungen und Qualifikationen können sie mit den neuesten Techniken und Best Practices vertraut gemacht werden.

-

Computerunterstützte Fertigung (CAD/CAM) richtig nutzen CAD/CAM-Software bietet präzise Steuerung und Simulation des Produktionsprozesses. Die richtige Nutzung dieser Tools kann dazu beitragen, Fehler zu vermeiden und die Produktqualität zu steigern.

-

Fehler durch optimierte Prozessplanung vermeiden Eine durchdachte Planung und Dokumentation jedes Schrittes im Produktionsprozess kann helfen, Fehler zu vermeiden und die Effizienz zu steigern.

FAQ Sektion

-

Warum ist die Materialauswahl so wichtig im Formenbau? Das Material bestimmt die Qualität, Langlebigkeit und Leistungsfähigkeit des Endprodukts. Ein falsches Material kann zu Brüchen, Verformungen oder anderen Problemen führen.

-

Wie oft sollten Maschinen gewartet werden? Das hängt vom Maschinentyp und der Nutzungshäufigkeit ab. Allerdings ist eine regelmäßige Überprüfung, mindestens einmal im Jahr, ratsam.

-

Sind CAD/CAM-Systeme für jeden Formenbauer notwendig? Während nicht jedes Projekt CAD/CAM erfordert, bieten diese Systeme eine hohe Präzision und können dazu beitragen, Fehler signifikant zu reduzieren.

-

Welchen Einfluss hat die Mitarbeiterqualifikation auf die Fehlerquote? Gut ausgebildete Mitarbeiter sind in der Lage, potenzielle Probleme frühzeitig zu erkennen und geeignete Maßnahmen zu ergreifen, was die Fehlerquote senkt.

-

Wie kann ich meine Prozessplanung optimieren? Durch regelmäßige Überprüfungen, Feedback von Mitarbeitern und Kunden sowie die Nutzung modernster Planungstools.

Zusammenfassung

Die Vermeidung von Fehlern im Formenbau ist essentiell für die Qualität, Effizienz und Wirtschaftlichkeit im Maschinenbau. Durch richtige Materialauswahl, präzise Messverfahren, regelmäßige Maschinenwartung, qualifizierte Mitarbeiter, Nutzung von CAD/CAM und optimierte Prozessplanung kann die Fehlerquote signifikant gesenkt werden.

Fazit

Fehlervermeidung im Formenbau ist nicht nur eine Frage der Technik, sondern auch der Vorbereitung, Schulung und kontinuierlichen Verbesserung.

Call to Action

Interessiert an weiteren Tipps und Tricks zur Fehlervermeidung im Formenbau? Schreiben sie uns: info@werkzeugbau-fischer.de