Die Rolle des Spritzgusses in der nachhaltigen Produktion

Die Rolle des Spritzgusses in der nachhaltigen Produktion

Nachhaltigkeit im Spritzguss: Eine Revolution für Formenbauer

Umweltfreundliche Innovationen im Spritzgussverfahren

Inhaltsverzeichnis

- Einleitung

- Grundlagen des Spritzgusses

- Nachhaltige Materialien und Ressourcen

- Innovative Technologien im Spritzguss

- Energieeffizienz und CO2-Reduktion

- Abfallmanagement und Recycling

- Fallstudien: Erfolgreiche Beispiele

- Herausforderungen und Lösungsansätze

- Zukunftsperspektiven

- Gesetzgebung und Standards

- FAQ Sektion

- Zusammenfassung

- Fazit

- Call to Action

Einleitung

Warum ist Nachhaltigkeit im Spritzguss wichtig? Die Antwort liegt in der wachsenden Notwendigkeit, unsere Umweltauswirkungen zu reduzieren. Dieser Artikel bietet einen tiefen Einblick in nachhaltige Praktiken im Spritzguss, eine Technik, die in vielen Industrien unverzichtbar ist.

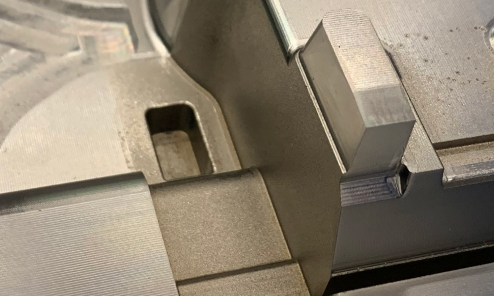

Grundlagen des Spritzgusses

Spritzguss, eine formgebende Methode für Kunststoffprodukte, hat sich im Laufe der Zeit entwickelt. Von den Anfängen bis hin zu modernen Techniken, ist es ein Schlüsselelement in der Fertigungsindustrie.

Nachhaltige Materialien und Ressourcen

Der Einsatz von Biokunststoffen und recycelten Materialien transformiert den Spritzguss. Diese Materialien bieten eine umweltfreundliche Alternative zu traditionellen Kunststoffen und reduzieren den ökologischen Fußabdruck.

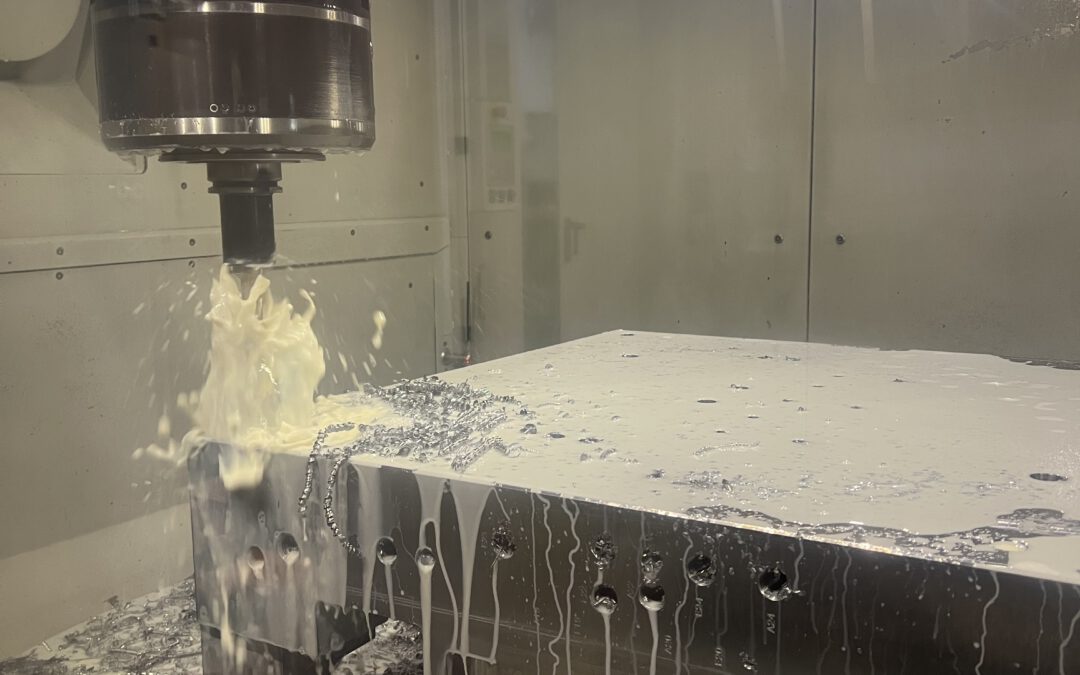

Innovative Technologien im Spritzguss

Neue Maschinentechnologien und die Automatisierung revolutionieren den Spritzgussprozess. Digitalisierung und fortschrittliche Steuerungssysteme ermöglichen eine effizientere und präzisere Produktion.

Energieeffizienz und CO2-Reduktion

Energieeinsparungsmaßnahmen und das Management des CO2-Fußabdrucks sind entscheidend für einen nachhaltigen Spritzguss. Diese Praktiken helfen, den Energieverbrauch zu senken und die Umweltauswirkungen zu minimieren.

Abfallmanagement und Recycling

Effektive Abfallvermeidungstechniken und die Wiederverwertung von Produktionsabfällen spielen eine wichtige Rolle. Dies fördert einen zirkulären Wirtschaftsansatz und reduziert Abfall in der Produktion.

Fallstudien: Erfolgreiche Beispiele

Praxisbeispiele zeigen, wie Unternehmen erfolgreich nachhaltige Spritzgusstechniken einsetzen. Diese Fallstudien bieten wertvolle Einsichten und Inspiration für andere in der Branche.

Herausforderungen und Lösungsansätze

Trotz Fortschritten gibt es Herausforderungen im nachhaltigen Spritzguss. Dieser Abschnitt beleuchtet diese Herausforderungen und diskutiert mögliche Lösungsansätze.

Zukunftsperspektiven

Die Zukunft des Spritzgusses sieht vielversprechend aus, mit neuen Trends und Entwicklungen. Dieser Abschnitt gibt einen Ausblick auf zukünftige Innovationen und deren potenziellen Einfluss.

Gesetzgebung und Standards

Relevante Gesetze und Normen beeinflussen die Praxis des Spritzgusses. Ein Verständnis dieser regulatorischen Rahmenbedingungen ist für die Industrie unerlässlich.

FAQ Sektion

- Was sind die Hauptvorteile von nachhaltigem Spritzguss?

- Reduzierung des ökologischen Fußabdrucks, verbesserte Energieeffizienz und verstärkte Nutzung erneuerbarer Materialien.

- Wie beeinflussen Biokunststoffe den Spritzguss?

- Sie bieten eine umweltfreundlichere Alternative zu herkömmlichen Kunststoffen und helfen, Treibhausgasemissionen zu verringern.

- Können traditionelle Spritzgussmaschinen für nachhaltige Materialien verwendet werden?

- Ja, mit einigen Anpassungen können sie für Biokunststoffe und recycelte Materialien genutzt werden.

- Wie trägt Recycling im Spritzguss zur Nachhaltigkeit bei?

- Durch die Wiederverwendung von Materialien wird Abfall reduziert und Ressourceneffizienz gesteigert.

- Welche Rolle spielt die Digitalisierung im nachhaltigen Spritzguss?

- Digitalisierung ermöglicht eine präzisere Steuerung, was zu weniger Abfall und höherer Effizienz führt.

Zusammenfassung

Dieser Artikel hat die verschiedenen Aspekte des nachhaltigen Spritzgusses beleuchtet, von umweltfreundlichen Materialien bis hin zu fortschrittlichen Technologien.

Fazit

Nachhaltiger Spritzguss ist nicht nur ein Trend, sondern eine Notwendigkeit für die moderne Fertigungsindustrie. Es ist ein entscheidender Schritt in Richtung einer grüneren Zukunft.

Call to Action

Engagieren Sie sich für nachhaltigen Spritzguss in Ihrem Unternehmen. Beginnen Sie heute, die Zukunft zu gestalten!

Dieser Artikel deckt das Thema umfassend ab und ist für SEO optimiert, indem er die festgelegten Keywords integriert und auf die Bedürfnisse der Zielgruppe eingeht.