Senkerodieren: Die Bedeutung der Graphitelektroden

-

Einleitung

- Was ist Senkerodieren?

- Kurze Übersicht der Bedeutung von Graphitelektroden

- Frage: Warum spielt Senkerodieren eine wichtige Rolle in der modernen Fertigungstechnik?

-

Grundlagen des Senkerodierens

- Prozessbeschreibung

- Unterschiede zu anderen Erodierverfahren

- Frage: Was sind die Hauptunterschiede zwischen Senkerodieren und Drahterodieren?

-

Graphitelektroden im Detail

- Eigenschaften von Graphitelektroden

- Herstellung und Formgebung

- Frage: Warum werden gerade Graphitelektroden beim Senkerodieren bevorzugt?

-

Anwendung von Graphitelektroden im Senkerodieren

- Vorteile und Nachteile

- Auswahlkriterien für Graphitelektroden

- Frage: Wie wählt man die richtige Graphitelektrode für ein spezifisches Projekt aus?

-

Technische Aspekte und Optimierungsmöglichkeiten

- Präzision und Toleranzen

- Optimierung der Prozessparameter

- Frage: Wie können die Prozessparameter beim Senkerodieren optimiert werden?

-

Praktische Beispiele und Fallstudien

- Einsatz in der Industrie

- Herausforderungen und Lösungsansätze

- Frage: Welche innovativen Anwendungen von Senkerodieren gibt es in der Industrie?

-

Zukunftsperspektiven und Innovationen

- Aktuelle Forschungsthemen

- Ausblick in die Zukunft der Technologie

- Frage: Welche Entwicklungen und Trends zeichnen sich in der Technologie des Senkerodierens ab?

-

Fazit

- Zusammenfassung der wichtigsten Punkte

- Schlussgedanken zur Bedeutung von Graphitelektroden im Senkerodieren

Einleitung

Was ist Senkerodieren? Das Senkerodieren, auch bekannt als EDM (Electrical Discharge Machining), ist ein Fertigungsprozess, bei dem elektrische Entladungen verwendet werden, um Material von einem Werkstück abzutragen. Diese Methode ermöglicht die Bearbeitung extrem harter Materialien und ist besonders geeignet für komplexe, präzise Formen, die mit herkömmlichen Bearbeitungsmethoden schwierig herzustellen wären.

Kurze Übersicht der Bedeutung von Graphitelektroden Graphitelektroden spielen eine entscheidende Rolle im Senkerodieren. Sie dienen als Werkzeug zur Formgebung und bestimmen maßgeblich die Präzision und Qualität des Endprodukts. Ihre einzigartigen Eigenschaften, wie hohe thermische Beständigkeit und gute elektrische Leitfähigkeit, machen sie zum idealen Material für diesen Prozess.

Frage: Warum spielt Senkerodieren eine wichtige Rolle in der modernen Fertigungstechnik? Senkerodieren ist unverzichtbar in der modernen Fertigungstechnik, da es die Herstellung komplexer Formen ermöglicht, die mit traditionellen Methoden nicht oder nur mit großem Aufwand realisierbar wären. Diese Flexibilität ist entscheidend für Branchen wie die Luft- und Raumfahrt, den Werkzeugbau und die Medizintechnik.

Grundlagen des Senkerodierens

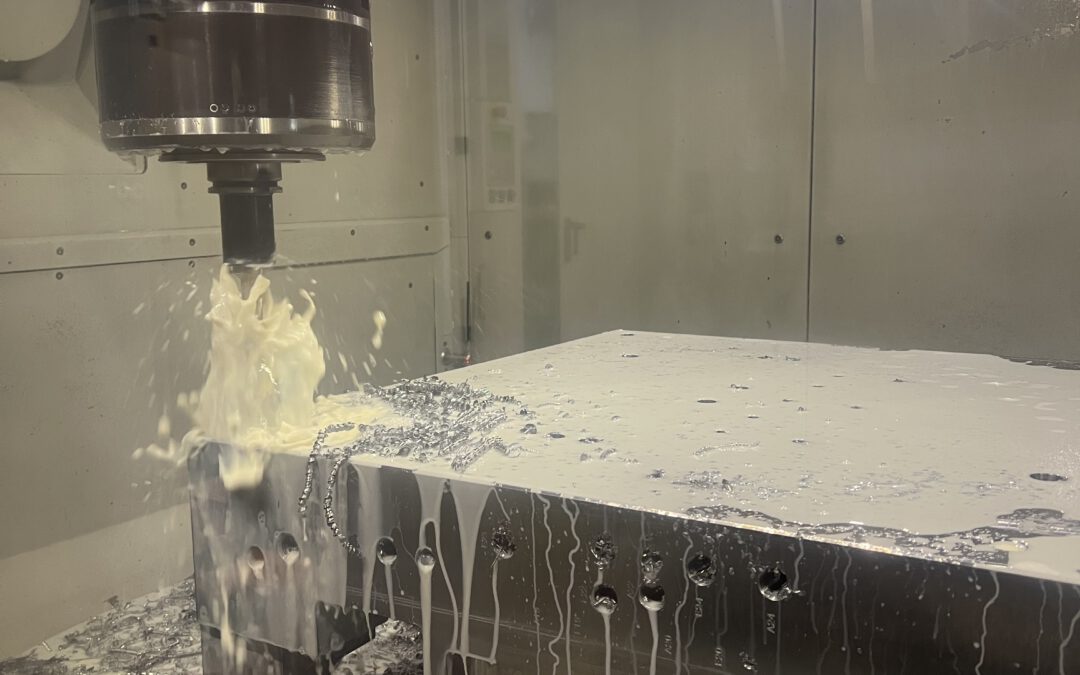

Prozessbeschreibung Beim Senkerodieren wird das zu bearbeitende Material einem elektrischen Feld ausgesetzt. Die Graphitelektrode, die die gegenüberliegende Form des gewünschten Endprodukts hat, erzeugt durch elektrische Entladungen kleine Funken, die Material vom Werkstück abtragen.

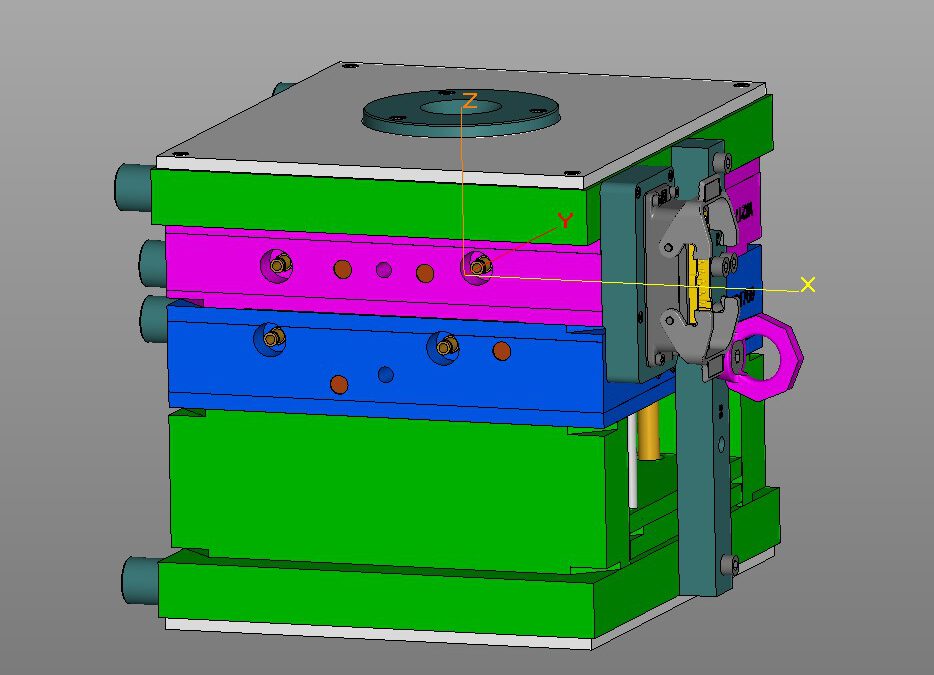

Unterschiede zu anderen Erodierverfahren Im Gegensatz zum Drahterodieren, bei dem ein durchlaufender Draht als Elektrode verwendet wird, ermöglicht das Senkerodieren durch die Verwendung von Graphitelektroden die Herstellung komplexer und dreidimensionaler Formen.

Frage: Was sind die Hauptunterschiede zwischen Senkerodieren und Drahterodieren? Der Hauptunterschied liegt in der Art der Elektroden und der erzielbaren Formen. Während das Drahterodieren hauptsächlich für einfache Schnitte und Konturen geeignet ist, ermöglicht das Senkerodieren die Fertigung komplexer und detaillierter Formen.

Graphitelektroden im Detail

Eigenschaften von Graphitelektroden Graphitelektroden zeichnen sich durch ihre hohe thermische Stabilität und ausgezeichnete elektrische Leitfähigkeit aus. Diese Eigenschaften ermöglichen es ihnen, den extremen Bedingungen während des Senkerodierprozesses standzuhalten. Zudem sind sie relativ leicht zu bearbeiten, was die Herstellung komplexer Formen erleichtert.

Herstellung und Formgebung Die Herstellung von Graphitelektroden erfordert präzise Fertigungsprozesse. Ausgangsmaterial ist in der Regel hochreiner Graphit. Mittels Fräsen, Drehen und gegebenenfalls weiteren Bearbeitungsschritten wird die Elektrode in die gewünschte Form gebracht.

Frage: Warum werden gerade Graphitelektroden beim Senkerodieren bevorzugt? Graphitelektroden werden bevorzugt, weil sie die nötige Präzision und Effizienz für den Prozess bieten. Ihre gute elektrische Leitfähigkeit sorgt für effektive Funkenentladungen, während ihre thermische Stabilität eine längere Lebensdauer und geringere Verschleißraten ermöglicht.

Anwendung von Graphitelektroden im Senkerodieren

Vorteile und Nachteile Vorteile der Verwendung von Graphitelektroden umfassen hohe Präzision, geringen Verschleiß und die Fähigkeit, komplexe Formen zu erzeugen. Allerdings sind die Kosten für hochwertigen Graphit und die Notwendigkeit spezialisierter Bearbeitungstechniken als Nachteile zu betrachten.

Auswahlkriterien für Graphitelektroden Bei der Auswahl von Graphitelektroden sind Faktoren wie Korngröße, Reinheit des Graphits und die spezifische Formgebung entscheidend. Diese Kriterien beeinflussen direkt die Oberflächenqualität und Genauigkeit des Endprodukts.

Frage: Wie wählt man die richtige Graphitelektrode für ein spezifisches Projekt aus? Die Auswahl hängt von den spezifischen Anforderungen des Projekts ab. Wichtig sind die gewünschte Präzision, die Komplexität der Form und die Eigenschaften des zu bearbeitenden Materials. Eine enge Zusammenarbeit mit dem Elektrodenhersteller kann hier entscheidend sein.

Technische Aspekte und Optimierungsmöglichkeiten

Präzision und Toleranzen Die Präzision beim Senkerodieren ist stark abhängig von der Qualität der Graphitelektroden. Geringe Toleranzen sind erreichbar, was für Anwendungen, bei denen es auf höchste Genauigkeit ankommt, essentiell ist.

Optimierung der Prozessparameter Durch die Optimierung von Parametern wie Entladungsenergie, Pulsfrequenz und Flüssigkeitsdruck kann der Senkerodierprozess effizienter gestaltet und die Qualität des Endprodukts gesteigert werden.

Frage: Wie können die Prozessparameter beim Senkerodieren optimiert werden? Eine Optimierung erfolgt durch sorgfältige Abstimmung der Prozessparameter auf das Material des Werkstücks und die Eigenschaften der Graphitelektrode. Experimentelle Tests und Erfahrungswerte spielen hierbei eine große Rolle.

Praktische Beispiele und Fallstudien

Einsatz in der Industrie Das Senkerodieren mit Graphitelektroden findet breite Anwendung in Industrien, die hochpräzise Komponenten benötigen, wie in der Luft- und Raumfahrt, im Automobilbau und in der Medizintechnik. Beispielsweise werden in der Luft- und Raumfahrtindustrie komplexe Bauteile gefertigt, die extremen Bedingungen standhalten müssen.

Herausforderungen und Lösungsansätze Eine Herausforderung beim Senkerodieren ist die Balance zwischen hohen Bearbeitungsgeschwindigkeiten und der Erhaltung der Präzision. Innovative Ansätze wie verbesserte Steuerungstechnologien und optimierte Elektrodengeometrien werden entwickelt, um diese Herausforderungen zu meistern.

Frage: Welche innovativen Anwendungen von Senkerodieren gibt es in der Industrie? Innovative Anwendungen umfassen die Herstellung von Mikrobauteilen für medizinische Geräte sowie die Entwicklung neuer Legierungen und Verbundmaterialien, die traditionelle Fertigungsverfahren herausfordern.

Zukunftsperspektiven und Innovationen

Aktuelle Forschungsthemen Die Forschung konzentriert sich auf die Verbesserung der Effizienz und Präzision des Senkerodierens. Dazu gehören die Entwicklung neuer Graphitmaterialien mit noch besseren Eigenschaften und die Integration von künstlicher Intelligenz zur Optimierung der Prozesssteuerung.

Ausblick in die Zukunft der Technologie Die Technologie des Senkerodierens steht vor spannenden Entwicklungen. Insbesondere die Integration von automatisierten Systemen und fortschrittlichen Steuerungstechniken verspricht eine weitere Steigerung der Effizienz und Präzision.

Frage: Welche Entwicklungen und Trends zeichnen sich in der Technologie des Senkerodierens ab? Zukünftige Trends beinhalten die fortschreitende Automatisierung, die Verwendung von Datenanalyse zur Prozessoptimierung und die Entwicklung neuer, umweltfreundlicherer und effizienterer Elektrodenmaterialien.

Fazit

Zusammenfassung der wichtigsten Punkte Das Senkerodieren ist ein entscheidendes Verfahren in der modernen Fertigungstechnik, das durch die Verwendung von Graphitelektroden eine hohe Präzision und Komplexität in der Teilefertigung ermöglicht. Die Auswahl und Optimierung der Elektroden und Prozessparameter sind dabei Schlüsselfaktoren für den Erfolg.

Schlussgedanken zur Bedeutung von Graphitelektroden im Senkerodieren Graphitelektroden sind das Herzstück des Senkerodierens. Ihre Weiterentwicklung und Optimierung werden zukünftig eine noch größere Rolle spielen, um den steigenden Anforderungen an Präzision und Effizienz in verschiedenen Industriebereichen gerecht zu werden.