-

Einführung in den Formenbau

- Definition und historische Entwicklung

- Die Rolle des Formenbaus in der modernen Industrie

-

Ästhetische Grundlagen im Formenbau

- Ästhetische Prinzipien und Designtheorie

- Beziehung zwischen Ästhetik und Markenidentität

-

Funktionalität: Kern des Formenbaus

- Grundlegende technische Anforderungen

- Integration von Funktionalität und Design

-

Materialien im Formenbau

- Überblick über traditionelle und moderne Materialien

- Einfluss der Materialwahl auf Ästhetik und Funktionalität

-

Innovative Technologien im Formenbau

- Digitale Designwerkzeuge und 3D-Druck

- Auswirkungen der Technologie auf Effizienz und Kreativität

-

Fallstudien: Ästhetik und Funktionalität in der Praxis

- Analyse ausgewählter Beispiele

- Lektionen aus der Industrie

-

Herausforderungen und Lösungsansätze

- Umgang mit komplexen Designanforderungen

- Nachhaltigkeit im Formenbau

-

Zukunftsperspektiven im Formenbau

- Innovative Trends und zukünftige Entwicklungen

- Der Einfluss neuer Materialien und Technologien

-

Zusammenfassung und Ausblick

- Schlüsselerkenntnisse des Artikels

- Bedeutung des Formenbaus für die Zukunft

Fragen und Antworten

1. Einführung in den Formenbau

Definition und historische Entwicklung

Der Formenbau ist eine Kunst und Technik, die seit Jahrhunderten eine zentrale Rolle in der Fertigungsindustrie spielt. Ursprünglich begann der Formenbau als Handwerk, bei dem Meister ihre Fähigkeiten im Umgang mit Materialien und Werkzeugen über Generationen verfeinerten. Heute hat sich der Formenbau zu einer hochtechnologischen Disziplin entwickelt, die Präzision, Kreativität und ein tiefes Verständnis für Materialien und Prozesse erfordert.

Historisch gesehen hat der Formenbau seinen Ursprung in der Metall- und Keramikverarbeitung, wo er für die Herstellung von Werkzeugen und Kunstgegenständen genutzt wurde. Mit der industriellen Revolution und der Einführung neuer Materialien wie Kunststoffen und Verbundwerkstoffen hat sich der Formenbau stetig weiterentwickelt, um den wachsenden Anforderungen der Massenproduktion gerecht zu werden.

Die Rolle des Formenbaus in der modernen Industrie

In der heutigen Zeit ist der Formenbau unverzichtbar für die Produktion einer Vielzahl von Produkten, von einfachen Haushaltsgegenständen bis hin zu komplexen Bauteilen in der Luft- und Raumfahrt. Die Fähigkeit, Formen zu entwerfen und herzustellen, die sowohl ästhetisch ansprechend als auch funktional sind, ist entscheidend für den Erfolg vieler Produkte auf dem Markt.

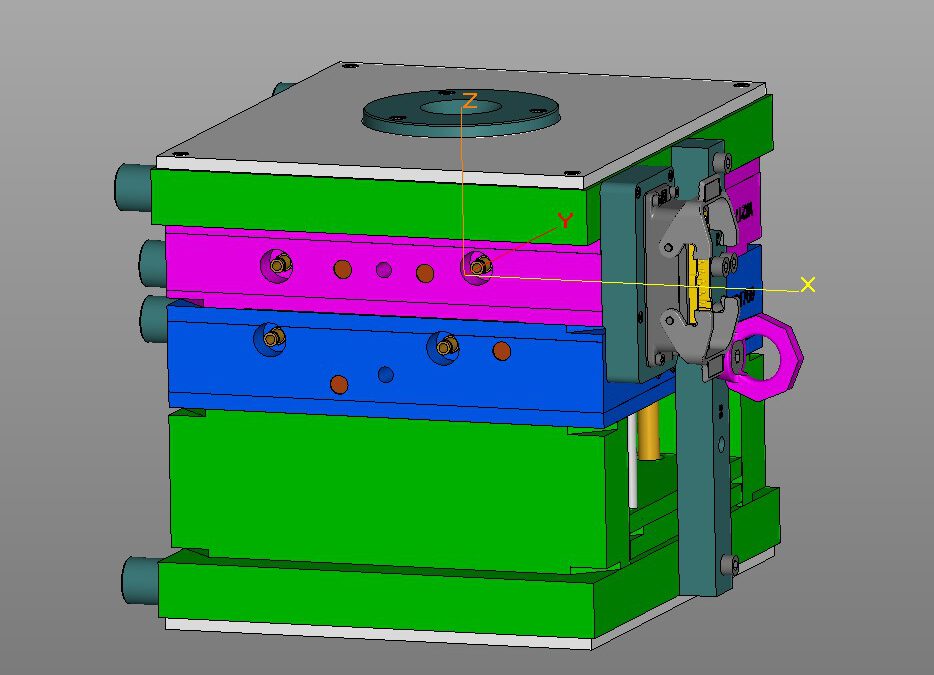

Die moderne Industrie setzt auf den Formenbau, um innovative Lösungen für Design- und Produktionsherausforderungen zu finden. Mit fortschrittlichen Technologien wie 3D-Druck und computergestützter Konstruktion (CAD) werden die Grenzen des Machbaren ständig neu definiert, was zu immer komplexeren und präziseren Formen führt.

2. Ästhetische Grundlagen im Formenbau

Ästhetische Prinzipien und Designtheorie

Ästhetik spielt eine entscheidende Rolle im Formenbau. Sie beeinflusst nicht nur die Wahrnehmung und Akzeptanz eines Produkts durch den Verbraucher, sondern auch seine Marktpositionierung. Die ästhetischen Prinzipien im Formenbau basieren auf klassischen Designtheorien, die Balance, Symmetrie, Proportion und Harmonie betonen. Diese Prinzipien sind essentiell, um Produkte zu schaffen, die nicht nur funktional, sondern auch visuell ansprechend sind.

In der modernen Designtheorie geht es jedoch nicht nur um die visuelle Erscheinung. Es geht auch darum, wie das Produkt interagiert und eine Beziehung zum Benutzer aufbaut. Dies umfasst die Berücksichtigung von Benutzerfreundlichkeit, haptischem Feedback und sogar emotionaler Resonanz, um ein ganzheitliches Nutzererlebnis zu schaffen.

Beziehung zwischen Ästhetik und Markenidentität

Die Ästhetik eines Produkts ist oft eng mit der Markenidentität verbunden. Ein gut gestaltetes Produkt kann die Werte und das Image einer Marke kommunizieren. Im Formenbau ist dies besonders wichtig, da die Form eines Produkts oft der erste Berührungspunkt für den Verbraucher ist.

Marken nutzen die Ästhetik, um sich von Wettbewerbern abzuheben und eine einzigartige Markenidentität zu etablieren. Ob durch innovative Formgebung, die Verwendung besonderer Materialien oder durch die Integration markenspezifischer Designelemente, die Ästhetik im Formenbau trägt wesentlich dazu bei, den Wiedererkennungswert und die Attraktivität einer Marke zu steigern.

3. Funktionalität: Kern des Formenbaus

Grundlegende technische Anforderungen

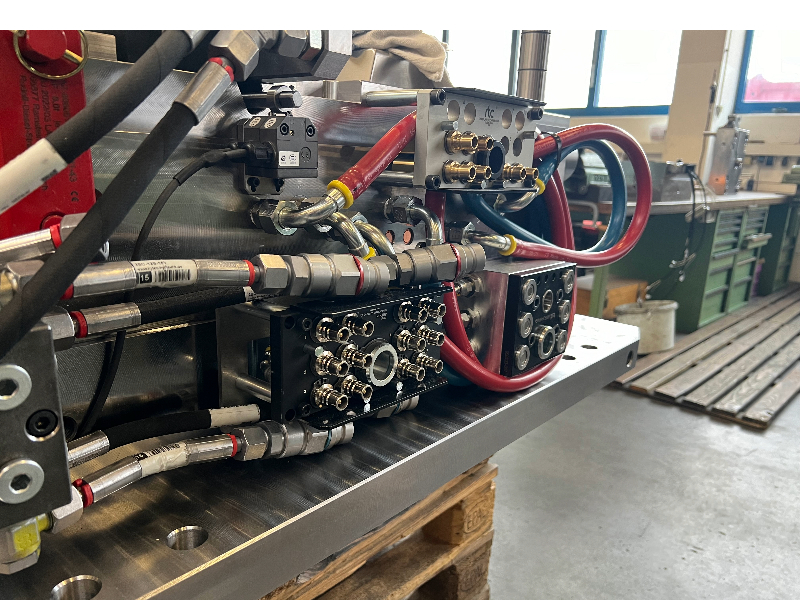

Die Funktionalität ist das Herzstück des Formenbaus. Ein gut gestaltetes Formteil muss nicht nur ästhetisch ansprechend sein, sondern auch technischen Anforderungen gerecht werden. Diese Anforderungen umfassen Festigkeit, Haltbarkeit, Temperaturbeständigkeit und weitere spezifische Eigenschaften, die je nach Anwendungsbereich variieren können.

Im Formenbau ist es entscheidend, Materialien und Konstruktionsmethoden so zu wählen, dass sie die erforderlichen Funktionen erfüllen. Dies erfordert ein tiefes Verständnis für Materialwissenschaften und Fertigungstechniken sowie eine sorgfältige Planung und Prüfung, um sicherzustellen, dass das Endprodukt den Spezifikationen entspricht.

Integration von Funktionalität und Design

Die größte Herausforderung im Formenbau besteht oft darin, eine perfekte Balance zwischen Ästhetik und Funktionalität zu finden. Ein erfolgreiches Design ist eines, das nicht nur optisch ansprechend ist, sondern auch praktische Anforderungen erfüllt. Dies kann eine kreative Problemlösung und innovative Ansätze erfordern, um beispielsweise eine optimale Materialnutzung zu erreichen oder neue Fertigungsmethoden zu integrieren.

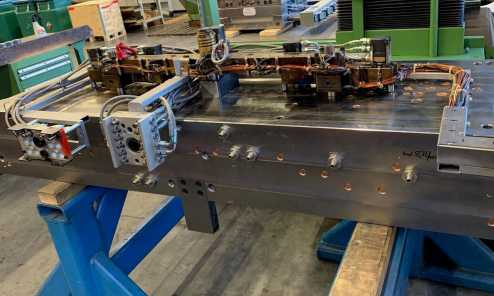

Die Integration von Funktionalität und Design ist besonders wichtig in Bereichen wie der Medizintechnik, Automobilindustrie oder Elektronik, wo die Anforderungen an Präzision und Zuverlässigkeit besonders hoch sind. In diesen Feldern wird deutlich, wie kritisch die Rolle des Formenbaus für die Entwicklung und Herstellung von High-End-Produkten ist.

4. Materialien im Formenbau

Überblick über traditionelle und moderne Materialien

Die Auswahl der Materialien ist ein kritischer Aspekt im Formenbau. Traditionelle Materialien wie Metalle, Holz und Keramik werden schon lange für ihre Haltbarkeit und Bearbeitbarkeit geschätzt. Mit dem Fortschritt der Technologie kamen jedoch neue Materialien wie Kunststoffe, Verbundwerkstoffe und fortschrittliche Keramiken hinzu, die zusätzliche Möglichkeiten in Bezug auf Gewicht, Haltbarkeit und Kosten bieten.

Moderne Materialien ermöglichen es, komplexere Formen und Designs zu realisieren, die mit traditionellen Materialien nicht möglich wären. Sie bieten auch verbesserte Eigenschaften wie höhere Festigkeit, bessere Temperaturbeständigkeit und verbesserte ästhetische Qualitäten, die für viele moderne Anwendungen unerlässlich sind.

Einfluss der Materialwahl auf Ästhetik und Funktionalität

Die Wahl des Materials beeinflusst maßgeblich sowohl die Ästhetik als auch die Funktionalität eines Formteils. Verschiedene Materialien haben unterschiedliche Texturen, Farben und Verarbeitungsmöglichkeiten, die das Erscheinungsbild des Endprodukts stark beeinflussen. Gleichzeitig bestimmen die physikalischen Eigenschaften des Materials, wie robust und langlebig das Formteil sein wird.

Innovative Materialien wie transparente Kunststoffe oder leichte, aber hochfeste Verbundstoffe haben neue Designmöglichkeiten eröffnet. Sie ermöglichen es Designern und Ingenieuren, Formteile zu entwickeln, die sowohl visuell ansprechend als auch in ihrer Leistung überlegen sind.

5. Innovative Technologien im Formenbau

Digitale Designwerkzeuge und 3D-Druck

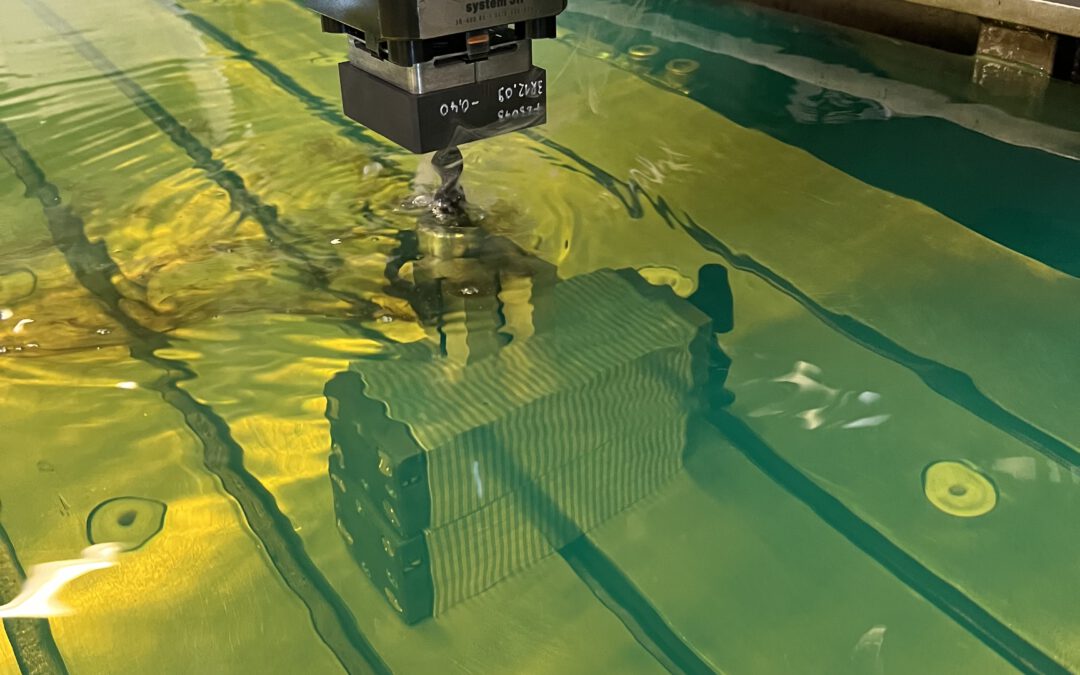

Der Einsatz digitaler Technologien hat den Formenbau revolutioniert. Computergestützte Design- (CAD) und Fertigungsprozesse (CAM) ermöglichen eine präzisere und effizientere Gestaltung von Formen. Besonders der 3D-Druck hat eine neue Ära im Prototyping und in der Kleinserienfertigung eingeleitet. Mit 3D-Druck können komplexe Formen ohne die Notwendigkeit für teure Werkzeuge oder Formen schnell hergestellt werden, was die Experimentierfreudigkeit und Innovation fördert.

Diese Technologien erlauben es, Designiterationen schneller durchzuführen und dabei die Kosten niedrig zu halten. Sie bieten auch die Flexibilität, individuelle oder maßgeschneiderte Produkte zu fertigen, was in der traditionellen Massenproduktion oft nicht möglich ist.

Auswirkungen der Technologie auf Effizienz und Kreativität

Neben Effizienzsteigerungen ermöglichen diese neuen Technologien auch eine größere kreative Freiheit. Designer und Ingenieure sind nicht mehr so stark durch die Beschränkungen traditioneller Fertigungsmethoden eingeschränkt. Dies führt zu innovativeren Designs, die sowohl funktional als auch ästhetisch ansprechend sind.

Darüber hinaus ermöglichen Technologien wie maschinelles Lernen und künstliche Intelligenz eine weitere Optimierung des Formenbauprozesses. Sie können beispielsweise zur Vorhersage von Materialverhalten unter Belastung oder zur Optimierung von Produktionsprozessen eingesetzt werden, was zu qualitativ hochwertigeren und zuverlässigeren Produkten führt.

6. Fallstudien: Ästhetik und Funktionalität in der Praxis

Analyse ausgewählter Beispiele

In diesem Abschnitt betrachten wir konkrete Beispiele, wo die gelungene Kombination von Ästhetik und Funktionalität im Formenbau zu bemerkenswerten Produkten geführt hat. Eine solche Fallstudie könnte ein modernes Smartphone sein, bei dem die elegante, nahtlose Form nur durch fortschrittliche Formgebungstechniken möglich wurde. Die Integration von robusten, leichten Materialien mit einem ansprechenden Design demonstriert, wie Ästhetik und Funktionalität Hand in Hand gehen können.

Ein weiteres Beispiel könnte ein hochfunktionaler, ergonomischer Bürostuhl sein. Hier zeigt sich, wie ergonomische Prinzipien in die Formgebung einfließen, um Komfort und Gesundheit zu fördern, während gleichzeitig ein ästhetisch ansprechendes Design beibehalten wird.

Lektionen aus der Industrie

Diese Fallstudien liefern wertvolle Einblicke in die Praxis des Formenbaus. Sie zeigen, wie Designer und Ingenieure Herausforderungen meistern, indem sie innovative Materialien und Technologien nutzen, um Produkte zu schaffen, die sowohl schön als auch funktional sind. Darüber hinaus veranschaulichen sie, wie wichtige Trends wie Nachhaltigkeit und Benutzerzentrierung in den Entwurfsprozess integriert werden können.

7. Herausforderungen und Lösungsansätze

Umgang mit komplexen Designanforderungen

Eine der größten Herausforderungen im Formenbau ist der Umgang mit komplexen Designanforderungen, die sowohl ästhetische als auch funktionale Aspekte umfassen. Designer und Ingenieure müssen oft innovative Wege finden, um Materialbeschränkungen zu überwinden, Herstellungskosten zu kontrollieren und gleichzeitig die Designintegrität zu bewahren. Dies erfordert ein tiefes Verständnis für Materialwissenschaft, Fertigungstechniken und Benutzerbedürfnisse.

Nachhaltigkeit im Formenbau

Ein weiterer wichtiger Aspekt ist die Nachhaltigkeit. Der zunehmende Fokus auf umweltfreundliche Praktiken und Materialien führt zu neuen Herausforderungen im Formenbau. Es geht darum, Materialien zu finden, die nicht nur funktional und ästhetisch sind, sondern auch ökologischen Standards entsprechen. Die Reaktion der Industrie auf diese Herausforderung zeigt sich in der zunehmenden Verwendung von recycelten Materialien und der Entwicklung von biologisch abbaubaren Kunststoffen.

8. Zukunftsperspektiven im Formenbau

Innovative Trends und zukünftige Entwicklungen

Der Formenbau steht am Beginn einer aufregenden Zukunft mit innovativen Trends und Entwicklungen. Ein solcher Trend ist die zunehmende Integration von KI und automatisierten Systemen in den Design- und Fertigungsprozess. Diese Technologien ermöglichen nicht nur eine effizientere Produktion, sondern auch die Entwicklung von intelligenten Formen, die sich selbst an verschiedene Produktionsbedingungen anpassen können.

Ein weiterer wichtiger Trend ist die Entwicklung neuer Materialien mit außergewöhnlichen Eigenschaften, wie zum Beispiel Materialien mit Formgedächtnis, die in Bereichen wie der Luft- und Raumfahrt oder in der Medizintechnik revolutionäre Anwendungen ermöglichen könnten.

Der Einfluss neuer Materialien und Technologien

Neue Materialien und Technologien haben das Potenzial, die Grenzen des Formenbaus weiter zu verschieben. Sie bieten die Möglichkeit, leichtere, stärkere und effizientere Produkte zu schaffen, die sowohl umweltfreundlich als auch kosteneffizient sind. Dies wird nicht nur die Art und Weise verändern, wie Produkte entworfen und hergestellt werden, sondern auch, wie sie genutzt und wahrgenommen werden.

9. Zusammenfassung und Ausblick

Schlüsselerkenntnisse des Artikels

In diesem Artikel haben wir die vielfältigen Facetten des Formenbaus beleuchtet, insbesondere die Bedeutung von Ästhetik und Funktionalität. Der Formenbau, einst ein traditionelles Handwerk, hat sich zu einer hochtechnologischen Disziplin entwickelt, die sowohl künstlerische Kreativität als auch technische Präzision erfordert. Wir haben gesehen, wie Materialien und Technologien den Formenbau beeinflussen und wie die Balance zwischen Ästhetik und Funktionalität in der Praxis umgesetzt wird.

Bedeutung des Formenbaus für die Zukunft

Der Formenbau wird auch in Zukunft eine entscheidende Rolle in der Produktentwicklung spielen. Mit fortschreitenden Technologien und Materialien eröffnen sich neue Möglichkeiten für innovative Designs und effizientere Produktionsmethoden. Die Herausforderungen in Bezug auf Nachhaltigkeit und Anpassung an sich schnell ändernde Marktanforderungen werden den Formenbau weiterhin prägen und vorantreiben.

Die Kunst des Formenbaus ist somit nicht nur ein Rückgrat der Fertigungsindustrie, sondern auch ein Spiegelbild des menschlichen Strebens nach Schönheit, Funktion und Innovation.