-

Einführung in den Maschinenbau

- Definition und Bedeutung

- Kurzer Überblick über die Entwicklung des Maschinenbaus

-

Fallstudie 1: Innovative Robotiklösungen

- Hintergrund des Projekts

- Herausforderungen und Lösungsansätze

- Ergebnisse und Erfolgskriterien

- Frage: Wie wurden bei diesem Projekt spezifische technische Herausforderungen gemeistert?

-

Fallstudie 2: Effizienzsteigerung in der Automobilindustrie

- Projektübersicht

- Technologische Innovationen und Implementierung

- Messbare Erfolge und Auswirkungen

- Frage: Welche Rolle spielten nachhaltige Praktiken bei diesem Projekt?

-

Fallstudie 3: Durchbruch in der Luft- und Raumfahrttechnik

- Beschreibung des Projekts

- Schlüsseltechnologien und -innovationen

- Erfolge und Langzeitwirkungen

- Frage: Wie hat dieses Projekt die Standards in der Luft- und Raumfahrttechnik verändert?

-

Analyse und Schlüsselerkenntnisse

- Gemeinsamkeiten zwischen den Fallstudien

- Bedeutung für die Branche

- Zukunftsweisende Trends im Maschinenbau

-

Fazit und Ausblick

- Zusammenfassung der Erkenntnisse

- Potenzielle Entwicklungen im Maschinenbau

- Abschließende Gedanken

Einführung in den Maschinenbau

Definition und Bedeutung: Der Maschinenbau ist eine der tragenden Säulen der modernen Industrie. Er befasst sich mit der Entwicklung, Konstruktion und Produktion von Maschinen und ist essenziell für zahlreiche Industriezweige. In dieser Einführung beleuchten wir die zentrale Rolle des Maschinenbaus und geben einen kurzen Überblick über seine Entwicklung.

Kurzer Überblick über die Entwicklung des Maschinenbaus: Seit der industriellen Revolution hat der Maschinenbau stetige Fortschritte gemacht. Von einfachen mechanischen Vorrichtungen bis hin zu hochkomplexen automatisierten Systemen hat sich das Feld kontinuierlich weiterentwickelt. Heute stehen Themen wie Digitalisierung, Robotik und Nachhaltigkeit im Fokus der Branche.

Fallstudie 1: Innovative Robotiklösungen

Hintergrund des Projekts: Diese Fallstudie befasst sich mit einem Projekt, das innovative Robotiklösungen für die Fertigungsindustrie entwickelt hat. Der Schwerpunkt lag auf der Integration von künstlicher Intelligenz und maschinellem Lernen, um die Effizienz und Präzision zu steigern.

Herausforderungen und Lösungsansätze: Zu den größten Herausforderungen gehörten die Entwicklung eines flexiblen Robotersystems, das sich schnell an unterschiedliche Aufgaben anpassen kann, und die Implementierung fortschrittlicher Algorithmen für maschinelles Lernen. Durch interdisziplinäre Teams und enge Zusammenarbeit mit Industriepartnern konnten maßgeschneiderte Lösungen entwickelt werden.

Ergebnisse und Erfolgskriterien: Das Projekt resultierte in einem Robotersystem, das nicht nur effizienter, sondern auch intuitiver zu bedienen ist. Es setzte neue Maßstäbe in Bezug auf Anpassungsfähigkeit und Lernfähigkeit in der Fertigungsindustrie.

Frage: Wie wurden bei diesem Projekt spezifische technische Herausforderungen gemeistert? Innovative Ansätze in der Softwareentwicklung und eine enge Zusammenarbeit mit Endnutzern ermöglichten es, maßgeschneiderte Lösungen für spezifische technische Herausforderungen zu entwickeln.

Fallstudie 2: Effizienzsteigerung in der Automobilindustrie

Projektübersicht: In dieser Fallstudie wird ein Projekt vorgestellt, das sich auf die Steigerung der Effizienz in der Automobilproduktion konzentrierte. Durch den Einsatz fortschrittlicher Maschinenbaukonzepte konnte die Produktionszeit signifikant verkürzt werden.

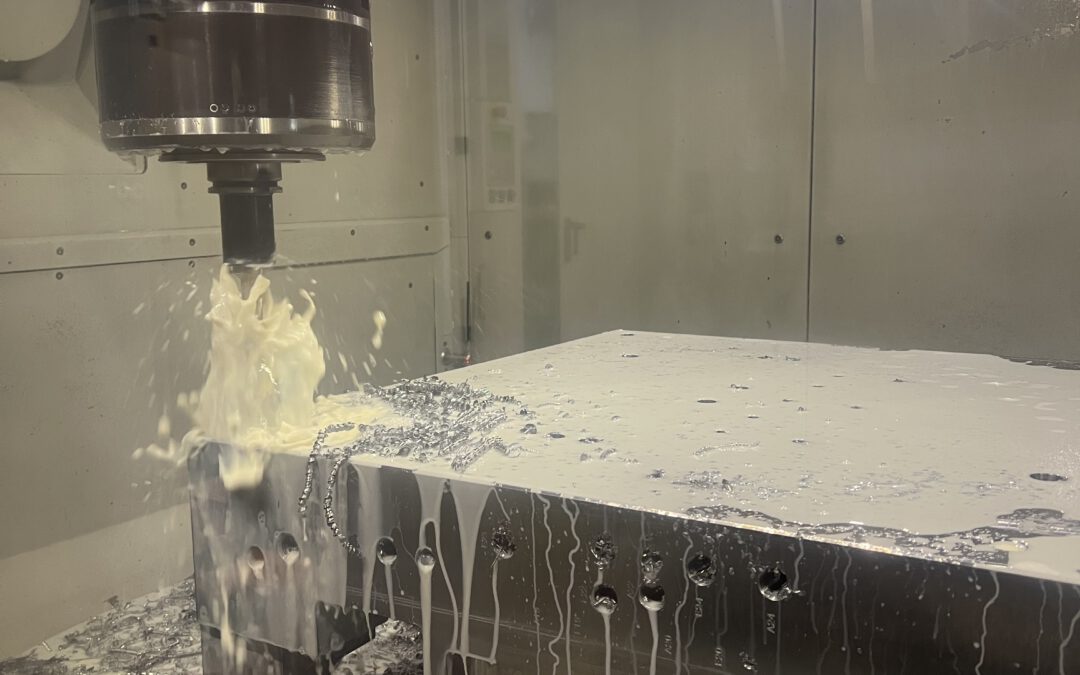

Technologische Innovationen und Implementierung: Das Projektteam implementierte modernste Technologien, darunter automatisierte Montagelinien und hochpräzise Bearbeitungsmaschinen. Diese Innovationen führten zu einer erheblichen Reduzierung der Produktionszeiten und einer Steigerung der Produktqualität.

Messbare Erfolge und Auswirkungen: Durch die Umsetzung dieser Technologien konnte die Produktionszeit um bis zu 30% verkürzt und die Produktionskosten signifikant gesenkt werden. Dies hatte nicht nur positive Auswirkungen auf die Wirtschaftlichkeit, sondern auch auf die Umweltbilanz der Produktion.

Frage: Welche Rolle spielten nachhaltige Praktiken bei diesem Projekt? Nachhaltigkeit war ein zentraler Bestandteil des Projekts. Durch die effizientere Produktion und die Verringerung des Materialabfalls trug das Projekt maßgeblich zu einer umweltfreundlicheren Produktion bei.

Fallstudie 3: Durchbruch in der Luft- und Raumfahrttechnik

Beschreibung des Projekts: Diese Fallstudie widmet sich einem bahnbrechenden Projekt im Bereich der Luft- und Raumfahrttechnik. Ziel war es, leichtere und effizientere Komponenten für Flugzeuge und Raumfahrzeuge zu entwickeln.

Schlüsseltechnologien und -innovationen: Durch den Einsatz neuer Materialien und fortschrittlicher Fertigungstechniken gelang es dem Projektteam, signifikante Verbesserungen in Gewicht und Leistung zu erzielen. Insbesondere die Anwendung von Verbundwerkstoffen spielte eine Schlüsselrolle.

Erfolge und Langzeitwirkungen: Die entwickelten Technologien führten zu einer deutlichen Gewichtsreduktion und Effizienzsteigerung, was sich positiv auf die Treibstoffeffizienz und die CO2-Bilanz auswirkte. Dieses Projekt setzte neue Maßstäbe in der Luft- und Raumfahrttechnik.

Frage: Wie hat dieses Projekt die Standards in der Luft- und Raumfahrttechnik verändert? Durch die Einführung neuer Materialien und Produktionsverfahren konnte das Projekt die Standards in Bezug auf Leistungsfähigkeit, Sicherheit und Umweltverträglichkeit in der Luft- und Raumfahrttechnik nachhaltig verändern.

Analyse und Schlüsselerkenntnisse

Gemeinsamkeiten zwischen den Fallstudien: Trotz unterschiedlicher Anwendungsbereiche zeigen alle Fallstudien ein starkes Engagement für Innovation, Effizienzsteigerung und Nachhaltigkeit. Sie demonstrieren, wie technologische Fortschritte den Maschinenbau vorantreiben.

Bedeutung für die Branche: Diese Fallstudien illustrieren eindrucksvoll, wie der Maschinenbau zur Lösung komplexer Herausforderungen beiträgt und dabei die Effizienz, Sicherheit und Umweltverträglichkeit verbessert.

Zukunftsweisende Trends im Maschinenbau: Die dargestellten Projekte unterstreichen die Bedeutung von Digitalisierung, Automatisierung und nachhaltigen Produktionsmethoden für die Zukunft des Maschinenbaus.

Fazit und Ausblick

Zusammenfassung der Erkenntnisse: Die vorgestellten Fallstudien zeigen, wie der Maschinenbau durch Innovationen zu einer nachhaltigeren und effizienteren Industrie beiträgt. Sie verdeutlichen die Rolle des Maschinenbaus als Treiber des technologischen Fortschritts.

Potenzielle Entwicklungen im Maschinenbau: Die Zukunft des Maschinenbaus liegt in der weiteren Integration von künstlicher Intelligenz, der Weiterentwicklung von Materialwissenschaften und der Förderung von nachhaltigen Produktionsmethoden.

Abschließende Gedanken: Der Maschinenbau bleibt ein dynamisches und entscheidendes Feld, das die Grenzen des Möglichen stetig erweitert und somit einen maßgeblichen Einfluss auf verschiedene Industriezweige hat.