-

Einführung in den Formenbau

- Kurze Beschreibung des Feldes

- Wichtigkeit in der Industrie

-

Ausbildung und erforderliche Qualifikationen

- Bildungsweg zum Formenbauer

- Notwendige Fähigkeiten und Kenntnisse

-

Berufliche Laufbahn und Karrieremöglichkeiten

- Einstiegspositionen im Formenbau

- Aufstiegsmöglichkeiten und Spezialisierungen

-

Die Zukunft des Formenbaus

- Technologische Trends und ihre Auswirkungen

- Nachfrageentwicklung in verschiedenen Branchen

-

Arbeitsalltag eines Formenbauers

- Typische Aufgaben und Projekte

- Herausforderungen und Lösungsansätze

-

Fragen und Antworten

- Häufig gestellte Fragen zum Beruf des Formenbauers

-

Zusammenfassung und Ausblick

Einführung in den Formenbau

Der Formenbau, ein unverzichtbarer Teil der modernen Fertigungsindustrie, ist ein faszinierendes und komplexes Feld. Dieser Bereich befasst sich mit der Entwicklung und Herstellung von Formen, die für die Produktion von Kunststoff-, Metall- oder Keramikteilen verwendet werden. Im Formenbau werden Präzision und Kreativität kombiniert, um die Grundlage für eine Vielzahl von Produkten zu schaffen, von einfachen Haushaltsgegenständen bis hin zu hochkomplexen Komponenten in der Automobil- oder Luftfahrtindustrie.

Die Bedeutung des Formenbaus in der Industrie kann nicht hoch genug eingeschätzt werden. Durch die Herstellung maßgeschneiderter Formen ermöglicht dieser Sektor die Massenproduktion mit hoher Effizienz und Genauigkeit. In einer Welt, die von ständigen Innovationen und einem schnellen Marktwandel geprägt ist, spielt der Formenbau eine Schlüsselrolle bei der Ermöglichung neuer Produkte und Technologien.

Ausbildung und erforderliche Qualifikationen

Der Weg zum Beruf des Formenbauers beginnt oft mit einer spezialisierten Ausbildung. Viele Formenbauer starten ihre Karriere mit einer Lehre in einem metallverarbeitenden Beruf, wie zum Beispiel Werkzeugmechaniker oder Zerspanungsmechaniker. Während dieser Ausbildungszeit erlernen die angehenden Formenbauer grundlegende Fertigkeiten in der Metallbearbeitung, CAD-Konstruktion (Computer-Aided Design) und CNC-Technik (Computerized Numerical Control).

Neben der formalen Ausbildung sind bestimmte Fähigkeiten und Kenntnisse entscheidend für den Erfolg in diesem Beruf. Dazu zählen:

- Präzision und Detailgenauigkeit: Im Formenbau kommt es auf höchste Genauigkeit an, da selbst kleinste Abweichungen das Endprodukt beeinträchtigen können.

- Technisches Verständnis und räumliches Vorstellungsvermögen: Diese sind essentiell für das Design und die Herstellung komplexer Formen.

- Problem-solving Skills: Formenbauer müssen oft kreative Lösungen für technische Herausforderungen finden.

- Teamfähigkeit und Kommunikationsstärke: Da Projekte meist in Teams realisiert werden, sind diese sozialen Kompetenzen unerlässlich.

Berufliche Laufbahn und Karrieremöglichkeiten

Einstiegspositionen im Formenbau bieten eine solide Grundlage für eine vielversprechende Karriere. Anfänger in diesem Bereich arbeiten häufig zunächst an einfacheren Projekten, um Erfahrung in der Praxis zu sammeln. Mit zunehmender Erfahrung und Kompetenz können sie komplexere Aufgaben übernehmen und an größeren Projekten arbeiten.

Die Karrieremöglichkeiten im Formenbau sind vielfältig und bieten Raum für Spezialisierungen. Einige der möglichen Karrierewege umfassen:

- Spezialist für CAD/CAM: Fokus auf Computer-Aided Design und Manufacturing, wichtig für die Entwicklung und Optimierung von Formen.

- Projektleitung: Übernahme von Verantwortung für größere Projekte, Koordination von Teams und Ressourcen.

- Qualitätskontrolle und Testing: Sicherstellung der Einhaltung hoher Qualitätsstandards in der Produktion.

- Forschung und Entwicklung: Arbeit an neuen Technologien und Verfahren, um den Formenbau weiter zu innovieren.

Darüber hinaus ermöglicht die ständige Weiterentwicklung in diesem Bereich den Formenbauern, sich kontinuierlich weiterzubilden und neue Techniken zu erlernen. Dies trägt nicht nur zur persönlichen Entwicklung bei, sondern sichert auch die Wettbewerbsfähigkeit in einem sich schnell verändernden Feld.

Die Zukunft des Formenbaus

Der Formenbau ist ein Sektor, der stark von technologischen Entwicklungen beeinflusst wird. Zu den wichtigsten Trends, die die Zukunft des Formenbaus prägen, gehören:

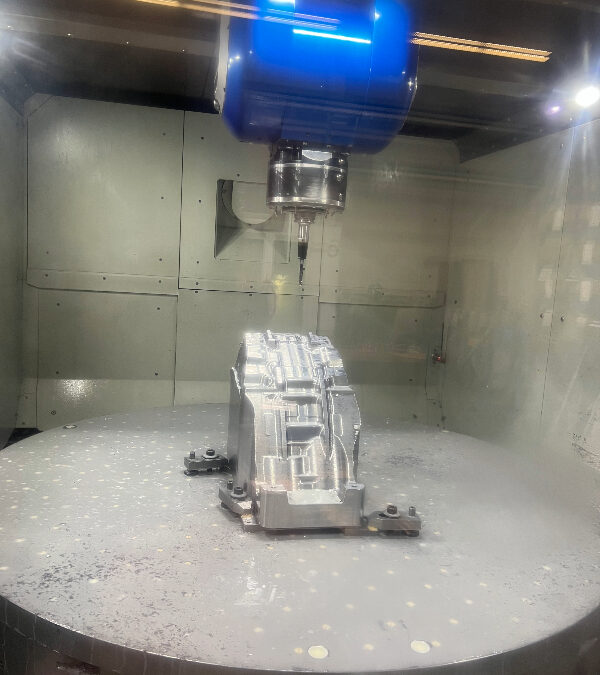

- Digitalisierung und Automatisierung: Der Einsatz von CAD/CAM-Systemen, CNC-Maschinen und zunehmend auch von KI-Technologien führt zu effizienteren und präziseren Herstellungsprozessen.

- Additive Fertigung: 3D-Druck-Technologien revolutionieren den Formenbau, indem sie eine schnellere und kostengünstigere Herstellung von Prototypen und Kleinserien ermöglichen.

- Nachhaltigkeit: Angesichts des wachsenden Umweltbewusstseins entwickelt sich der Formenbau in Richtung umweltfreundlicherer Materialien und effizienterer Produktionsmethoden.

Diese Entwicklungen haben auch Auswirkungen auf die Nachfrage nach Formenbauern in verschiedenen Branchen. Besonders in der Automobilindustrie, der Luft- und Raumfahrt sowie in der Medizintechnik ist eine steigende Nachfrage zu beobachten. Diese Industrien erfordern hochpräzise und innovative Formen, um den wachsenden Anforderungen an Qualität und Komplexität gerecht zu werden.

Zusammenfassend lässt sich sagen, dass die Zukunft des Formenbaus dynamisch und voller Möglichkeiten ist. Für Fachkräfte, die bereit sind, sich ständig weiterzubilden und neue Technologien zu adaptieren, bietet dieses Feld spannende und lohnende Karrierechancen.

Arbeitsalltag eines Formenbauers

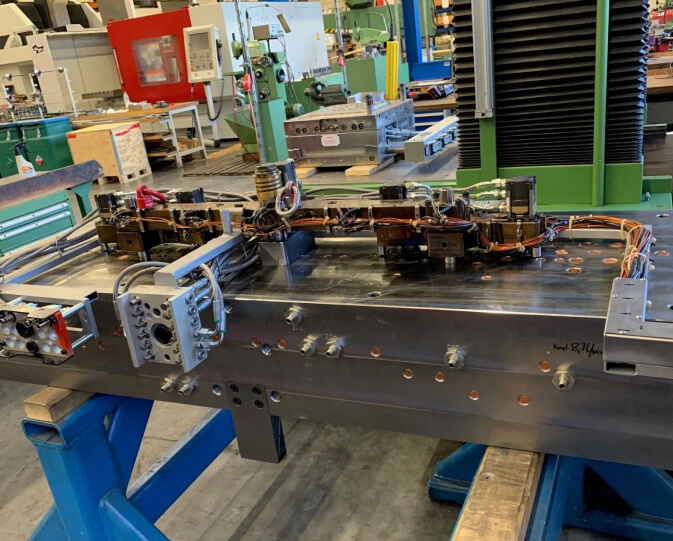

Der Alltag eines Formenbauers ist geprägt von einer Kombination aus technischer Präzision und kreativer Problemlösung. Zu den typischen Aufgaben gehören:

- Entwurf und Konstruktion von Formen: Unter Verwendung von CAD-Software entwickeln Formenbauer die Blaupausen für die Produktion.

- Herstellung und Bearbeitung von Formen: Dazu gehört die präzise Bearbeitung von Metall- oder Kunststoffteilen unter Einsatz von CNC-Maschinen und anderen Werkzeugen.

- Qualitätskontrolle: Überprüfung der gefertigten Teile auf ihre Genauigkeit und Funktionalität.

- Wartung und Instandhaltung: Regelmäßige Überprüfung und Wartung der Werkzeuge und Maschinen, um eine gleichbleibend hohe Produktionsqualität sicherzustellen.

Die Herausforderungen im Berufsalltag sind vielseitig. Dazu zählen das Einhalten enger Toleranzen, die Anpassung an neue Materialien und Technologien sowie die Bewältigung komplexer Kundenanforderungen. Formenbauer müssen oft innovative Lösungen entwickeln, um diese Herausforderungen zu meistern.

Trotz der technischen Anforderungen bietet der Beruf des Formenbauers auch viele befriedigende Aspekte. Dazu zählt die Zufriedenheit, die aus der Schaffung eines physischen Produktes entsteht, sowie die Möglichkeit, an der Spitze technologischer Entwicklungen zu arbeiten.

Fragen und Antworten

1. Was sind die häufigsten Missverständnisse über den Beruf des Formenbauers?

Antwort: Ein häufiges Missverständnis ist, dass der Formenbau ausschließlich manuelle Arbeit erfordert. In Wirklichkeit ist es ein hochtechnischer Beruf, der umfassende Kenntnisse in CAD/CAM-Systemen, CNC-Maschinensteuerung und Materialwissenschaften erfordert.

2. Wie sieht die Work-Life-Balance in diesem Beruf aus?

Antwort: Wie in vielen technischen Berufen kann der Arbeitsalltag im Formenbau anspruchsvoll sein, besonders wenn es um die Einhaltung von Projektfristen geht. Viele Unternehmen bieten jedoch flexible Arbeitszeiten und Förderung von Work-Life-Balance-Initiativen.

3. Welche Weiterbildungsmöglichkeiten gibt es für Formenbauer?

Antwort: Formenbauer können sich in Bereichen wie CAD-Design, CNC-Programmierung und in neuen Fertigungstechnologien wie 3D-Druck weiterbilden. Auch der Besuch von Fachseminaren und Branchenkonferenzen ist eine gute Möglichkeit, um auf dem neuesten Stand zu bleiben.

4. Welche persönlichen Eigenschaften sind für den Erfolg in diesem Beruf entscheidend?

Antwort: Wichtig sind Detailgenauigkeit, technisches Verständnis, Kreativität bei der Problemlösung, Teamfähigkeit und die Bereitschaft zur kontinuierlichen Weiterbildung.

Zusammenfassung und Ausblick

Der Beruf des Formenbauers ist sowohl herausfordernd als auch lohnend. Mit einer Kombination aus technischer Expertise, Kreativität und Präzision tragen Formenbauer wesentlich zur Entwicklung und Herstellung von Produkten in verschiedensten Industriebereichen bei. Die ständige Weiterentwicklung in Technologien wie CAD/CAM, CNC und 3D-Druck bietet spannende Karrieremöglichkeiten und die Chance, an der Spitze der Fertigungstechnologie zu arbeiten.

Die Zukunft des Formenbaus sieht vielversprechend aus. Mit dem Fortschritt in der Digitalisierung und Automatisierung sowie einem wachsenden Fokus auf Nachhaltigkeit und Effizienz, wird es eine kontinuierliche Nachfrage nach qualifizierten Fachkräften geben. Für diejenigen, die bereit sind, sich anzupassen und ständig dazuzulernen, bietet der Formenbau eine Karriere mit vielen Möglichkeiten zur persönlichen und beruflichen Entwicklung.

Abschließend lässt sich sagen, dass der Formenbau ein dynamisches und spannendes Feld ist, das stets neue Herausforderungen und Chancen bereithält. Für diejenigen mit einem Interesse an Technik und Innovation bietet es eine erfüllende und zukunftssichere Karrierewahl.