-

Einleitung

-

Grundlagen des Senkerodierens

- Was ist Senkerodieren und warum ist es im Formenbau unverzichtbar?

- Elektroerosion als präziser Fertigungsprozess.

-

Rolle von Graphit im Senkerodierprozess

- Elektrische Leitfähigkeit und thermische Resistenz von Graphit.

- Herstellung komplexer Formen mit höherer Präzision.

- Längere Standzeiten der Elektroden und reduzierte Gesamtkosten.

-

Vergleich: Graphit vs. herkömmliche Materialien

- Abtragsrate und Erodierzeiten im Vergleich zu Kupfer.

- Effiziente Produktion mit geringerem Materialverbrauch.

-

Vorteile von Graphit im Detail

- Höhere Präzision bei extremen Toleranzen.

- Kosteneffizienz durch längere Lebensdauer und geringeren Materialverbrauch.

- Schnellere Bearbeitungszeiten dank höherer Abtragsraten.

-

Anwendungsfälle von Graphit im Maschinenbau

- Automobilindustrie, Luft- und Raumfahrt, Präzisionswerkzeuge.

- Produktion hochkomplexer Bauteile.

-

Optimierung des Senkerodierprozesses mit Graphit

- Wahl des richtigen Graphittyps und Anpassung der Maschineneinstellungen.

-

Fallstudien und Erfolgsgeschichten

- Revolutionierung von Produktionsprozessen durch den Einsatz von Graphit.

-

Häufige Herausforderungen und Lösungen

- Praktische Tipps für den Umgang mit Graphit im Senkerodierprozess.

-

Zukunftsausblick: Graphit in der Senkerodierung

- Potenzial für weitere Innovationen und Entwicklungen.

-

FAQ-Sektion

- Häufig gestellte Fragen rund um Graphit und Senkerodierung.

-

Zusammenfassung und Fazit

- Wichtige Erkenntnisse und Handlungsempfehlungen.

-

Call to Action

- Aufforderung zur weiteren Beschäftigung mit dem Thema Graphit im Senkerodierprozess.

1. Einleitung

Graphit spielt eine entscheidende Rolle in modernen Senkerodierprozessen. In diesem Artikel werden wir uns mit seiner Bedeutung, seinen Eigenschaften und seiner Wiederverwendbarkeit befassen.

Warum ist Graphit ein Schlüsselelement in modernen Senkerodierprozessen?

Graphit ist ein Material mit einzigartigen elektrischen und thermischen Eigenschaften. Es wird häufig als Elektrodenmaterial in Senkerodiermaschinen verwendet. Seine Fähigkeit, Wärme abzuleiten und elektrischen Strom zu leiten, macht es ideal für präzise Bearbeitungsprozesse.

Die Rolle von Graphit im Maschinenbau und Formenbau

Im Maschinenbau und Formenbau ist Graphit unverzichtbar. Es ermöglicht die Herstellung komplexer Formen mit hoher Präzision. Außerdem verlängert es die Lebensdauer der Elektroden und reduziert die Gesamtkosten.

2. Grundlagen des Senkerodierens

Was ist Senkerodieren und warum ist es im Formenbau unverzichtbar?

Senkerodieren ist ein elektroerosiver Fertigungsprozess, bei dem ein Werkstück durch Funkenentladungen zwischen einer Elektrode (meist aus Graphit) und dem Werkstückmaterial geformt wird. Es ermöglicht die Bearbeitung von harten Materialien und komplexen Geometrien.

Elektroerosion als präziser Fertigungsprozess

Die Elektroerosion bietet eine hohe Präzision und ermöglicht die Herstellung von Teilen mit engen Toleranzen. Sie wird in der Automobilindustrie, Luft- und Raumfahrt sowie im Werkzeugbau eingesetzt.

3. Rolle von Graphit im Senkerodierprozess

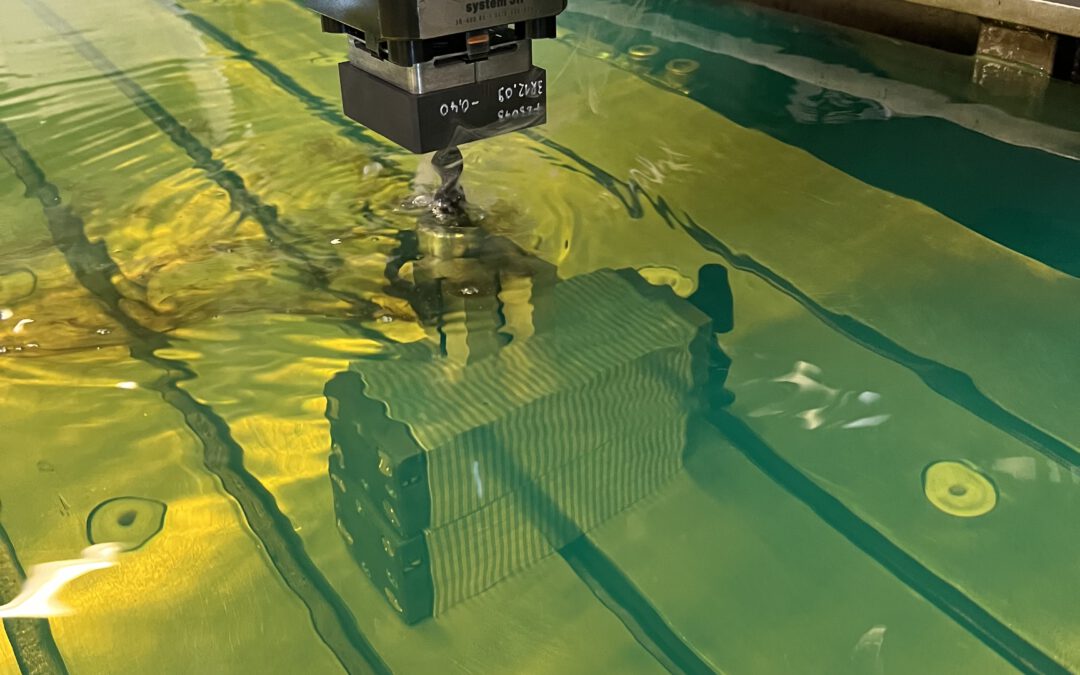

Elektrische Leitfähigkeit und thermische Resistenz von Graphit

Graphit ist ein exzellenter elektrischer Leiter und kann hohe Ströme tragen. Gleichzeitig ist es thermisch beständig, was es für den Einsatz in Senkerodiermaschinen geeignet macht.

Herstellung komplexer Formen mit höherer Präzision

Graphit-Elektroden ermöglichen die Bearbeitung von komplexen Formen, die mit anderen Materialien schwer zu erreichen wären. Die Oberflächengüte und Genauigkeit sind beeindruckend.

Längere Standzeiten der Elektroden und reduzierte Gesamtkosten

Graphit-Elektroden haben eine längere Lebensdauer als herkömmliche Kupferelektroden. Dies führt zu geringeren Materialkosten und weniger Maschinenstillstand.

4. Vergleich: Graphit vs. herkömmliche Materialien

Abtragsrate und Erodierzeiten im Vergleich zu Kupfer

Graphit weist eine höhere Abtragsrate auf als Kupfer. Das bedeutet, dass es schneller Material entfernen kann, was die Bearbeitungszeit verkürzt. Im Vergleich zu Kupferelektroden ermöglicht Graphit eine effizientere Produktion.

Effiziente Produktion mit geringerem Materialverbrauch

Graphit ist nicht nur schneller, sondern auch sparsamer. Da es länger hält und weniger oft ausgetauscht werden muss, reduziert es den Materialverbrauch und senkt die Kosten.

5. Vorteile von Graphit im Detail

Höhere Präzision bei extremen Toleranzen

Graphit-Elektroden bieten eine außergewöhnliche Genauigkeit, insbesondere bei engen Toleranzen. Dies ist entscheidend für die Herstellung von Formen und Werkstücken mit komplexen Geometrien.

Kosteneffizienz durch längere Lebensdauer und geringeren Materialverbrauch

Die längere Lebensdauer von Graphit-Elektroden führt zu geringeren Betriebskosten. Weniger häufige Wechsel bedeuten weniger Produktionsunterbrechungen und weniger Materialverschwendung.

Schnellere Bearbeitungszeiten dank höherer Abtragsraten

Die Kombination aus höherer Abtragsrate und präziser Bearbeitung ermöglicht schnellere Fertigungsprozesse. Dies ist besonders wichtig in Branchen mit hohem Zeitdruck.

6. Anwendungsfälle von Graphit im Maschinenbau

Automobilindustrie, Luft- und Raumfahrt, Präzisionswerkzeuge

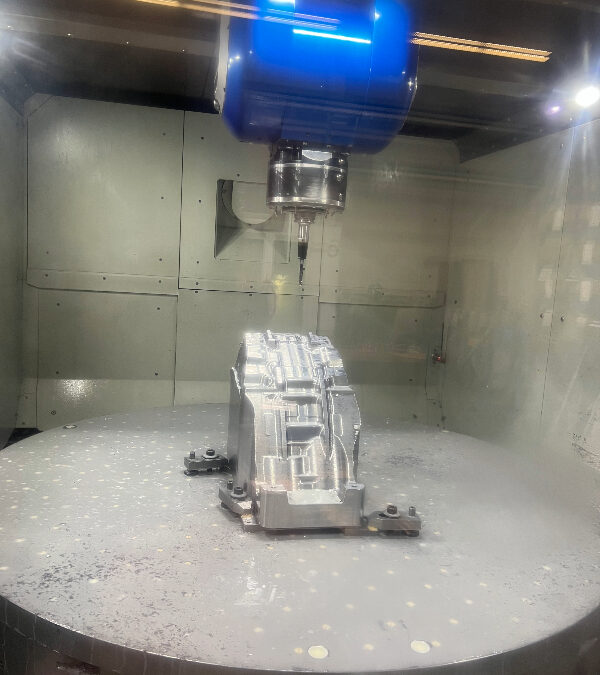

Graphit-Elektroden werden in verschiedenen Branchen eingesetzt. In der Automobilindustrie ermöglichen sie die Herstellung von Formen für Motorteile, Getriebe und Karosserieteile. In der Luft- und Raumfahrt werden sie für komplexe Bauteile wie Turbinenschaufeln und Düsen verwendet. Auch bei der Herstellung von Präzisionswerkzeugen wie Stanzformen und Spritzgussformen spielt Graphit eine wichtige Rolle.

Produktion hochkomplexer Bauteile

Graphit ermöglicht die Bearbeitung von hochkomplexen Bauteilen mit engen Toleranzen. Ob es sich um medizinische Implantate, Elektronikkomponenten oder Werkzeuge handelt, Graphit-Elektroden bieten die Präzision, die für diese Anwendungen erforderlich ist.

7. Optimierung des Senkerodierprozesses mit Graphit

Wahl des richtigen Graphittyps und Anpassung der Maschineneinstellungen

Nicht alle Graphitarten sind gleich. Je nach Anwendung müssen Sie den richtigen Typ auswählen – ob es sich um isotropes oder anisotropes Graphit handelt. Die Wahl der richtigen Maschineneinstellungen, wie Entladungsstrom, Pulsdauer und Oberflächenfinish, beeinflusst ebenfalls die Effizienz des Senkerodierprozesses.

8. Fallstudien und Erfolgsgeschichten

Revolutionierung von Produktionsprozessen durch den Einsatz von Graphit

In der Industrie gibt es zahlreiche Beispiele, wie der Einsatz von Graphit die Effizienz und Qualität von Senkerodierprozessen verbessert hat. Hier sind einige Fallstudien und Erfolgsgeschichten:

-

Automobilkomponenten: Ein Automobilzulieferer konnte die Bearbeitungszeit für Getriebegehäuse durch den Einsatz von Graphit-Elektroden erheblich reduzieren. Die präzise Formgebung und die längere Lebensdauer der Elektroden führten zu einer höheren Produktivität.

-

Medizintechnik: Bei der Herstellung von Implantaten und medizinischen Instrumenten ist Präzision entscheidend. Graphit-Elektroden ermöglichen die Bearbeitung von Titanlegierungen und anderen biokompatiblen Materialien mit minimalen Toleranzen.

-

Luftfahrtindustrie: Die Herstellung von Turbinenschaufeln erfordert komplexe Formen und extreme Präzision. Graphit-Elektroden bieten die erforderliche Genauigkeit und tragen zur Reduzierung der Gesamtkosten bei.

Häufige Herausforderungen und Lösungen

Graphit ist zwar ein vielseitiges Material, aber es gibt auch Herausforderungen. Die Abnutzung der Elektroden, die Kontrolle der Entladungsparameter und die Oberflächenbearbeitung sind einige der Aspekte, die berücksichtigt werden müssen. In diesem Abschnitt werden wir auf diese Herausforderungen eingehen und praktische Lösungen vorstellen.

9. Zukunftsausblick: Graphit in der Senkerodierung

Potenzial für weitere Innovationen und Entwicklungen

Die Forschung im Bereich der Elektroerosion und Materialwissenschaften schreitet stetig voran. Neue Graphitmaterialien, verbesserte Oberflächenbeschichtungen und fortschrittliche Maschinentechnologien werden die Senkerodierung weiter optimieren. Der Einsatz von KI und maschinellem Lernen könnte ebenfalls neue Möglichkeiten eröffnen.

10. FAQ-Sektion

Häufig gestellte Fragen rund um Graphit und Senkerodierung

-

Kann ich verschiedene Graphittypen kombinieren?

- Ja, je nach Anwendung können Sie isotropes und anisotropes Graphit kombinieren, um die besten Ergebnisse zu erzielen.

-

Wie oft sollte ich die Elektroden austauschen?

- Es hängt von der Intensität der Nutzung ab. Überwachen Sie die Abnutzung und tauschen Sie die Elektroden aus, wenn sie stumpf werden.

-

Welche Oberflächenbearbeitung ist am besten für Graphit?

- Eine feine Oberflächenbearbeitung mit Diamantwerkzeugen ist ideal, um die Genauigkeit zu gewährleisten.

11. Zusammenfassung und Fazit

In diesem Artikel haben wir die Bedeutung von Graphit im Senkerodierprozess untersucht. Graphit-Elektroden bieten eine hohe Präzision, längere Lebensdauer und Kosteneffizienz. Sie sind in verschiedenen Branchen unverzichtbar und ermöglichen die Herstellung komplexer Bauteile.

Die Wahl des richtigen Graphittyps, die Optimierung der Maschineneinstellungen und die Berücksichtigung von Herausforderungen sind entscheidend für den Erfolg. Durch kontinuierliche Forschung und Innovation wird Graphit auch in Zukunft eine wichtige Rolle in der Senkerodierung spielen.

12. Call to Action

Wenn Sie mehr über Graphit und seine Anwendung im Senkerodierprozess erfahren möchten, empfehle ich Ihnen, sich tiefer in das Thema einzuarbeiten. Erforschen Sie neue Technologien, teilen Sie Ihre Erfahrungen und tragen Sie zur Weiterentwicklung dieses faszinierenden Materials bei!