Einführung in den Spritzguss Formenbau: Was Sie wissen müssen

Einführung in den Spritzguss Formenbau: Was Sie wissen müssen

Der Schlüssel zur Herstellung qualitativ hochwertiger Kunststoffteile

Einleitung

Das Spritzgießen ist eine der am weitesten verbreiteten Methoden zur Herstellung von Kunststoffteilen in großer Stückzahl. Eine der Kernkomponenten dieses Prozesses ist die Form, in die das geschmolzene Kunststoffmaterial eingespritzt wird. Ein tiefes Verständnis des Formenbaus ist entscheidend, um den Erfolg im Spritzgussverfahren sicherzustellen.

Hauptteil

1. Verständnis des Prozesses

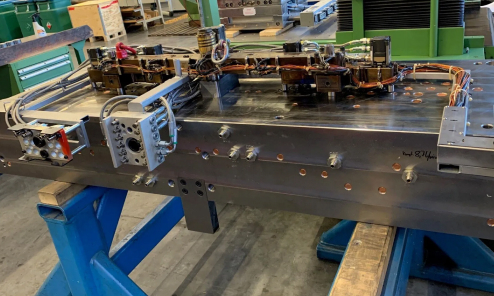

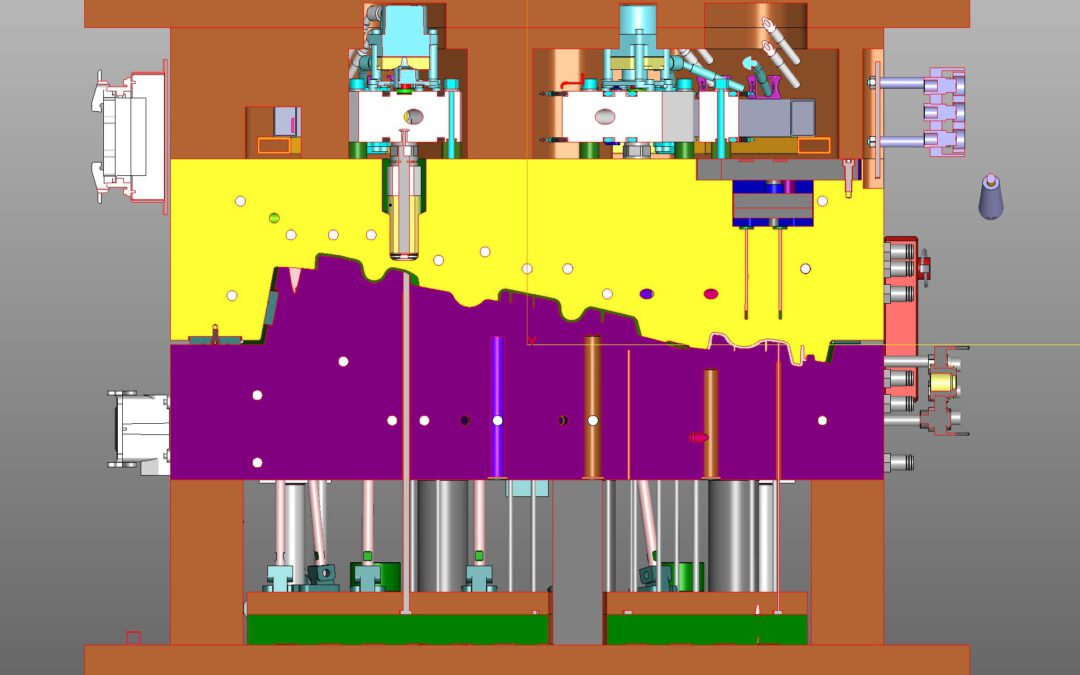

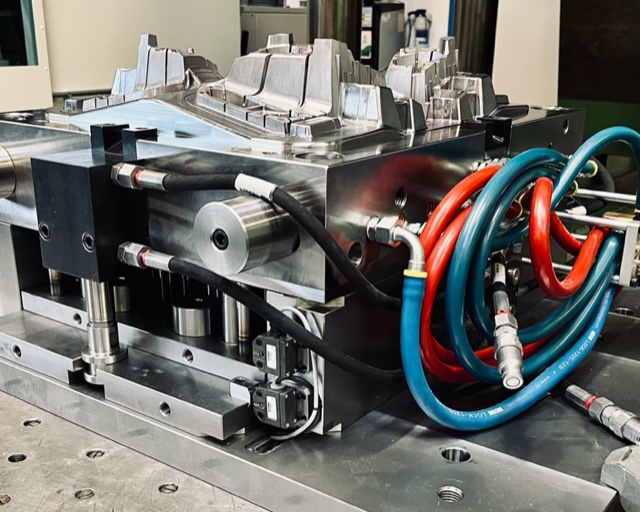

Der Spritzgussprozess beginnt mit dem Schmelzen des Kunststoffmaterials, das anschließend unter hohem Druck in die Form eingespritzt wird. Die Form besteht aus zwei Hauptteilen: dem Kern und der Kavität. Zusammen bilden sie die endgültige Form des gewünschten Teils. Nachdem der Kunststoff abgekühlt und fest geworden ist, öffnet sich die Form, und das fertige Teil wird herausgenommen.

2. Arten von Spritzgussformen

Es gibt verschiedene Arten von Formen, die je nach Anforderung und Stückzahl des herzustellenden Teils eingesetzt werden. Einige der gängigsten sind:

– Einfache Formen: Für einfache Teile ohne komplexe Geometrien.

– Mehrere Kavitäten: Für die gleichzeitige Herstellung mehrerer Teile.

– Familienformen: Verschiedene Teile eines Produkts können gleichzeitig hergestellt werden.

– Heißkanalformen: Verwenden Heizsysteme, um das Material in flüssigem Zustand zu halten.

3. Materialauswahl

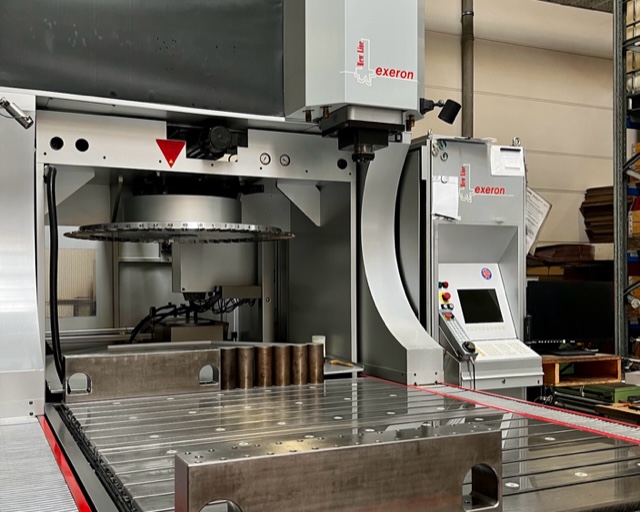

Die Wahl des richtigen Materials für die Form ist von entscheidender Bedeutung. Werkzeugstahl ist aufgrund seiner Härte und Beständigkeit gegen Verschleiß häufig die erste Wahl. Andere Materialien wie Aluminium können für Prototypen oder kurze Produktionsläufe verwendet werden.

4. Konstruktion und Wartung

Ein gut entworfenes Formenwerkzeug wird nicht nur qualitativ hochwertige Teile produzieren, sondern auch eine längere Lebensdauer haben. Es ist wichtig, die Form regelmäßig zu überprüfen und zu warten, um sicherzustellen, dass sie in bestem Zustand bleibt.

FAQ Sektion

Q: Wie lange dauert es, eine Spritzgussform zu erstellen?

A: Die Herstellungszeit kann je nach Komplexität der Form variieren, in der Regel zwischen 4-12 Wochen.

Q: Wie viele Teile kann eine Form produzieren, bevor sie ersetzt werden muss?

A: Eine gut gebaute Form kann oft Hunderttausende, wenn nicht gar Millionen von Teilen produzieren, bevor ein Ersatz notwendig wird.

Q: Sind Spritzgussformen teuer?

A: Die Kosten können je nach Größe, Komplexität und Material variieren. Obwohl die anfänglichen Kosten hoch sein können, werden sie durch die Masse der produzierten Teile amortisiert.

Zusammenfassung

Der Formenbau im Spritzgussverfahren ist ein entscheidender Faktor für den Erfolg der Kunststoffproduktion. Die Wahl der richtigen Form, des geeigneten Materials und der ordnungsgemäßen Wartung sind von entscheidender Bedeutung, um qualitativ hochwertige Teile in effizienter Weise zu produzieren.

Fazit

Für Entwickler und Spritzgussfirmen ist es unerlässlich, den Formenbau zu verstehen und in Qualität und Design zu investieren. Ein gut entworfenes und gepflegtes Werkzeug wird nicht nur die Produktionseffizienz steigern, sondern auch die Rentabilität auf lange Sicht sichern. Es lohnt sich, in Wissen und Fachkompetenz im Bereich des Formenbaus zu investieren.