Materialien im Formenbau: Ein umfassender Leitfaden

Materialien im Formenbau: Ein umfassender Leitfaden

Der Schlüssel zu qualitativen und effizienten Fertigungsergebnissen

In der Welt des Formenbaus und Maschinenbaus ist die Auswahl des richtigen Materials entscheidend. Doch welches Material bietet die optimalen Eigenschaften für Ihre spezifischen Anforderungen? Und wie kann man die Performance und Lebensdauer der Formen maximieren? In diesem Artikel finden Sie Antworten und erhalten einen umfassenden Überblick über die verschiedenen Materialien im Formenbau.

Einleitung

Es gibt eine Vielzahl an Materialoptionen im Bereich des Formenbaus, und jede bringt ihre eigenen Vor- und Nachteile mit sich. Von Aluminium bis zu Stahl, von Polymeren bis zu Verbundwerkstoffen – die Entscheidung kann komplex und verwirrend sein. Diese Auswahl beeinflusst nicht nur die Qualität und Präzision der hergestellten Teile, sondern auch die Produktionsgeschwindigkeit und die Kosten. Dieser Artikel soll Licht ins Dunkel bringen und einen klaren, umfassenden Überblick über die verschiedenen Optionen und ihre Anwendungen bieten.

Hauptteil

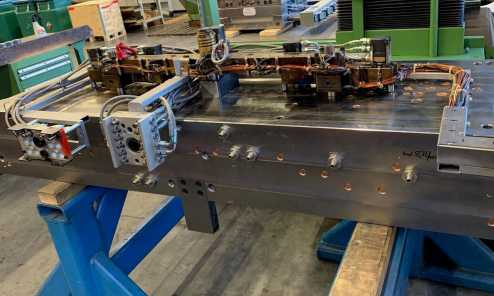

Metalle im Formenbau

Aluminium ist aufgrund seiner Leichtigkeit, Festigkeit und guten Wärmeleitfähigkeit eine beliebte Wahl im Formenbau. Es lässt sich leicht bearbeiten und bietet eine exzellente Oberflächenqualität. Aluminium ist ideal für Prototypen und Kurzläufe, kann jedoch bei hohen Produktionsvolumen an Grenzen stoßen.

Stahl hingegen, insbesondere Werkzeugstahl, ist für seine außergewöhnliche Härte und Verschleißfestigkeit bekannt. Obwohl die Bearbeitung von Stahl zeitaufwändiger ist, sind Stahlformen langlebig und eignen sich hervorragend für hohe Produktionsvolumina.

Polymere und Verbundwerkstoffe

Auch Polymere und Verbundwerkstoffe haben ihren festen Platz im Formenbau. Sie sind leicht, korrosionsbeständig und bieten eine hervorragende Oberflächenqualität. Zudem können komplexe Formen oft einfacher und kostengünstiger hergestellt werden als mit Metallformen.

FAQ Sektion

Welches Material ist am besten für hohe Temperaturen geeignet?

Stahlformen, insbesondere solche aus hochlegiertem Stahl, eignen sich am besten für Anwendungen, bei denen die Formen hohen Temperaturen ausgesetzt sind.

Wie wirkt sich das Material auf die Zykluszeit aus?

Aluminium hat eine hervorragende Wärmeleitfähigkeit, was zu schnelleren Abkühlzeiten und somit kürzeren Zykluszeiten führt. Stahl hat eine geringere Wärmeleitfähigkeit, was die Zykluszeit potenziell erhöhen kann.

Wie kann die Lebensdauer von Formen verlängert werden?

Die regelmäßige Wartung und Pflege der Formen, einschließlich der Reinigung und des Schutzes vor Korrosion, ist entscheidend, um ihre Lebensdauer zu verlängern.

Zusammenfassung

Die Materialauswahl im Formenbau ist ein kritischer Faktor, der die Qualität, Effizienz und Kosten der Produktion beeinflusst. Während Metalle wie Aluminium und Stahl aufgrund ihrer Festigkeit und Langlebigkeit beliebt sind, bieten Polymere und Verbundwerkstoffe Vorteile in Bezug auf Gewicht, Korrosionsbeständigkeit und Kosten.

Fazit

Die Wahl des optimalen Materials hängt von einer Vielzahl von Faktoren ab, einschließlich der Komplexität der Teile, der Produktionsvolumina, der erforderlichen Toleranzen und der Betriebsbedingungen. Eine gründliche Analyse der spezifischen Anforderungen Ihres Projekts ist entscheidend, um die Materialien zu identifizieren, die die besten Ergebnisse liefern werden.

Durch das Verständnis der Eigenschaften und Vorteile jedes Materials können Formenbauer informierte Entscheidungen treffen, die die Qualität und Effizienz ihrer Produktion maximieren. Ein umfassendes Wissen über die verfügbaren Materialoptionen ist daher unerlässlich, um in der dynamischen Welt des Formenbaus und Maschinenbaus wettbewerbsfähig zu bleiben. Dieser Leitfaden dient als Ausgangspunkt, um das Potenzial jeder Materialoption vollständig zu erkunden und zu nutzen.