Einführung in das Fräsen von Edelstahl: Ein Anfängerleitfaden

Einführung in das Fräsen von Edelstahl: Ein Anfängerleitfaden

Einführung in das Fräsen von Edelstahl: Ein Anfängerleitfaden

Herausforderungen und Techniken für den Einstieg ins Edelstahlfräsen

Einleitung

Wie kann man Edelstahl effizient und sicher fräsen? Was sind die besonderen Anforderungen beim Fräsen von diesem anspruchsvollen Material? Dieser Anfängerleitfaden bietet einen Überblick über die wichtigsten Aspekte und Tipps für den erfolgreichen Einstieg in das Fräsen von Edelstahl.

Hauptteil

1. Grundverständnis von Edelstahl

Edelstahl ist nicht nur eine Bezeichnung für einen einzigen Werkstoff, sondern eine Familie von Legierungen, die hauptsächlich aus Eisen, Chrom und Nickel besteht. Diese Metalle verleihen dem Edelstahl seine charakteristischen Eigenschaften wie Korrosionsbeständigkeit und Festigkeit.

2. Warum ist Edelstahlfräsen herausfordernd?

Edelstahl ist zäh und hat eine hohe Zugfestigkeit, was ihn beim Fräsen anspruchsvoll macht. Er neigt dazu, an den Schneidkanten des Fräswerkzeugs zu „kleben“, was zu einer schnellen Abnutzung führen kann.

3. Auswahl der richtigen Werkzeuge

Für das Fräsen von Edelstahl ist die Wahl des richtigen Werkzeugs von entscheidender Bedeutung. Hartmetall-Werkzeuge mit einer speziellen Beschichtung sind oft die beste Wahl. Sie bieten eine hohe Verschleißfestigkeit und können die beim Fräsen entstehenden Temperaturen besser standhalten.

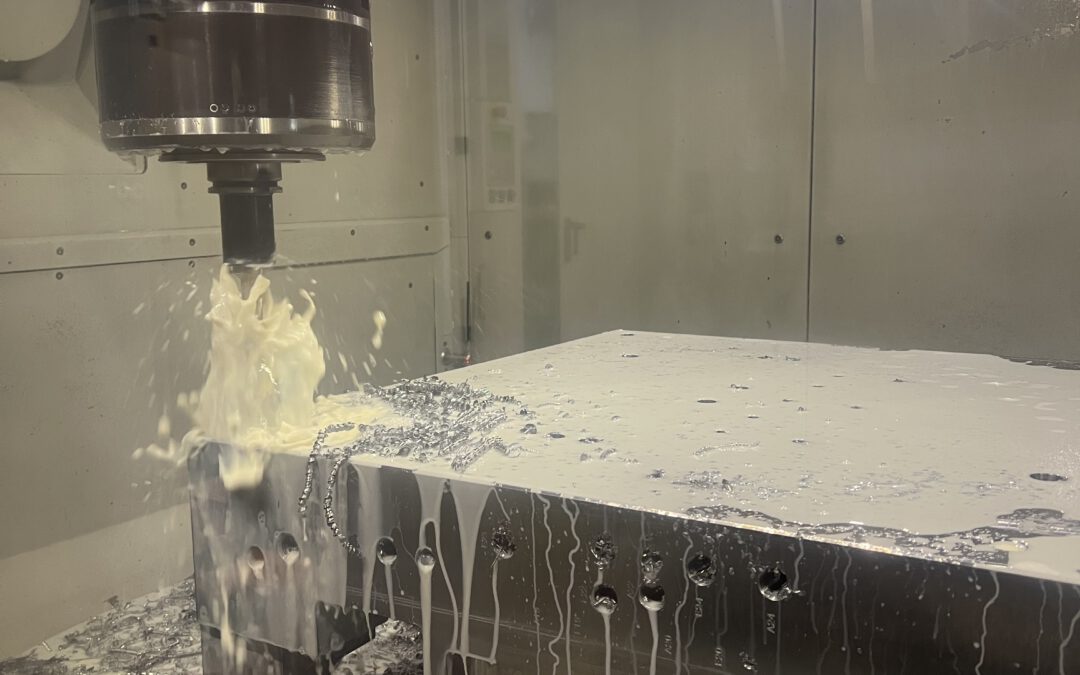

4. Kühlung und Schmierung

Die beim Fräsen von Edelstahl entstehende Wärme kann das Material verhärten und die Werkzeuge beschädigen. Eine effektive Kühlung und Schmierung sind daher unerlässlich. Hierbei können sowohl Kühlmittel als auch spezielle Schmierstoffe eingesetzt werden, um die Lebensdauer des Werkzeugs zu verlängern und eine hohe Oberflächenqualität zu gewährleisten.

FAQ Sektion

Frage: Welche Art von Fräsmaschinen eignet sich am besten für Edelstahl?

Antwort: CNC-Fräsmaschinen sind ideal für das Fräsen von Edelstahl, da sie präzise Steuerung und hohe Geschwindigkeiten bieten. Sie sollten jedoch sicherstellen, dass die Maschine für das Fräsen harter Materialien ausgelegt ist.

Frage: Kann ich denselben Schneidkopf für verschiedene Edelstahlsorten verwenden?

Antwort: Nicht alle Edelstahlsorten verhalten sich beim Fräsen gleich. Es ist ratsam, für unterschiedliche Edelstahlsorten auch verschiedene Schneidköpfe zu verwenden oder zumindest die Schneidparameter anzupassen.

Frage: Welche Sicherheitsmaßnahmen sollte ich beim Fräsen von Edelstahl beachten?

Antwort: Wie bei allen Fräsarbeiten sollten Sie immer Schutzbrillen und Gehörschutz tragen. Da Edelstahlspäne sehr scharf sein können, ist es auch wichtig, Handschuhe zu tragen und lange Ärmel zu vermeiden.

Zusammenfassung

Das Fräsen von Edelstahl stellt aufgrund seiner spezifischen Eigenschaften besondere Anforderungen an den Formenbauer und Maschinenbau. Es erfordert nicht nur das richtige Werkzeug und die richtige Technik, sondern auch ein tiefes Verständnis für das Material und seine Reaktionen während des Fräsprozesses.

Fazit

Trotz der Herausforderungen, die das Fräsen von Edelstahl mit sich bringt, können mit den richtigen Kenntnissen, Techniken und Werkzeugen hervorragende Ergebnisse erzielt werden. Dieser Leitfaden bietet einen soliden Ausgangspunkt für jeden, der in das Edelstahlfräsen einsteigen möchte. Mit Praxis und Erfahrung können Sie Ihre Fähigkeiten weiter verfeinern und sich den Ruf eines Experten im Edelstahlfräsen erarbeiten.