Die Bedeutung von Senkerodieren in der Luft- und Raumfahrtindustrie

Die Bedeutung von Senkerodieren in der Luft- und Raumfahrtindustrie

Die Bedeutung von Senkerodieren in der Luft- und Raumfahrtindustrie

Ein entscheidendes Verfahren im Maschinenbau und in der modernen Produktion.

Einleitung

Warum ist Senkerodieren in der Luft- und Raumfahrt so wichtig? Das Senkerodieren, auch bekannt als elektroerosives Senken, ist ein Fertigungsprozess, der in der Maschinenbauindustrie weit verbreitet ist. In der Luft- und Raumfahrtindustrie hat dieses Verfahren jedoch eine besondere Bedeutung erlangt. In diesem Artikel werden wir die Vorteile und Anwendungen des Senkerodierens in diesem speziellen Sektor näher beleuchten.

Hauptteil

Die Rolle des Senkerodierens im Maschinenbau

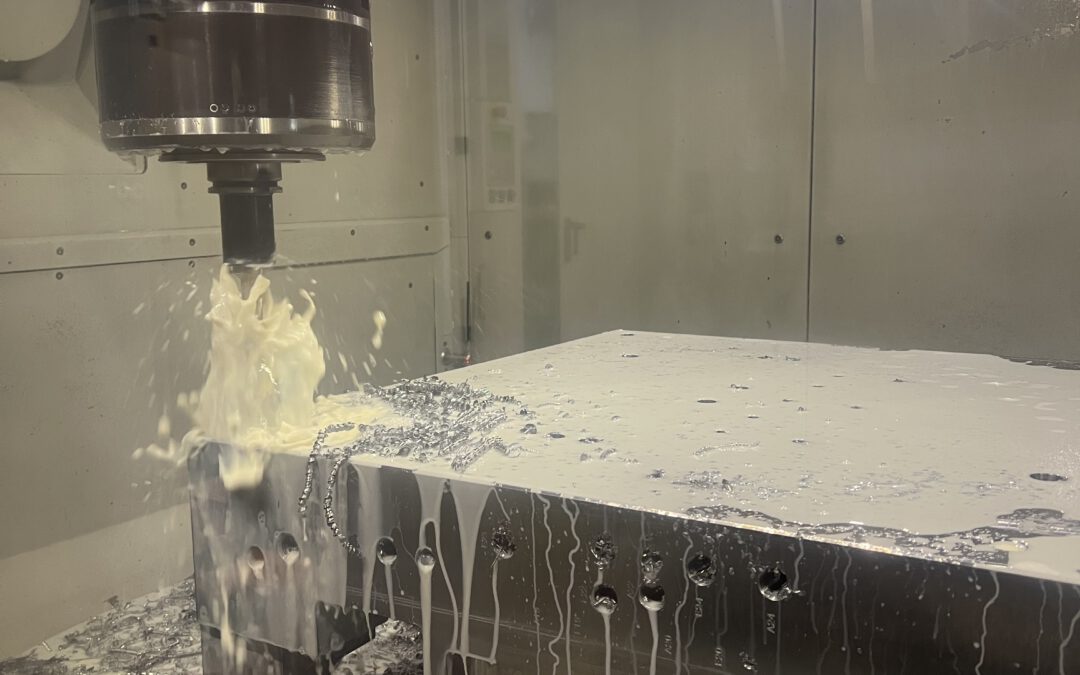

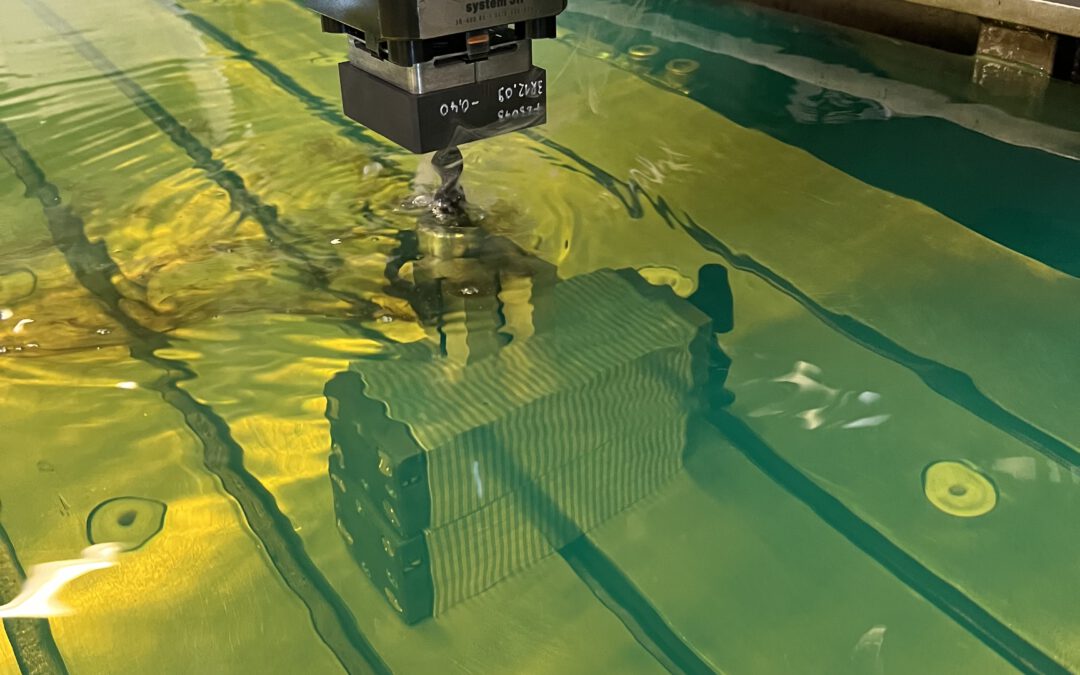

Der Maschinenbau ist ein umfangreiches Feld, das von der Produktion einfacher Werkzeuge bis hin zur Herstellung komplexer Maschinen reicht. Das Senkerodieren ist ein nicht-traditionelles Bearbeitungsverfahren, das durch den Einsatz von Elektroden und elektrischen Entladungen Material entfernt. Dieses Verfahren ermöglicht die Bearbeitung von harten und schwierig zu zerspanenden Materialien, was insbesondere für spezifische Anwendungen in der Luft- und Raumfahrtindustrie von Vorteil ist.

Anwendungsbereiche in der Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie stellt besonders hohe Anforderungen an die Präzision und Qualität der Bauteile. Hier sind einige Gründe, warum Senkerodieren in dieser Branche so wertvoll ist:

-

Bearbeitung von Superlegierungen: Viele Teile von Flugzeugen und Raumfahrzeugen sind aus Superlegierungen hergestellt, die extrem widerstandsfähig gegenüber hohen Temperaturen und korrosiven Umgebungen sind. Diese Legierungen sind oft schwierig zu bearbeiten, aber das Senkerodieren kann sie effizient formen.

-

Komplexe Geometrien: Mit traditionellen Verfahren ist es oft herausfordernd, komplexe Formen und Profile zu erstellen. Senkerodieren ermöglicht die präzise Fertigung solcher komplexen Teile, die in der Luft- und Raumfahrttechnik häufig vorkommen.

-

Hohe Präzision: Die Toleranzen in der Luft- und Raumfahrtindustrie sind extrem eng. Senkerodieren bietet die erforderliche Präzision, um diesen Standards gerecht zu werden.

FAQ Sektion

1. Wie unterscheidet sich Senkerodieren von Drahterodieren? Senkerodieren verwendet geformte Elektroden, um das gewünschte Profil im Werkstück zu erzeugen, während Drahterodieren einen kontinuierlichen Draht als Elektrode verwendet. Beide Verfahren nutzen elektrische Entladungen, aber ihre Anwendungen und Ergebnisse können unterschiedlich sein.

2. Warum ist Senkerodieren für die Luft- und Raumfahrtindustrie so wichtig? Aufgrund der Fähigkeit, harte Materialien, komplexe Geometrien und hohe Präzision zu bearbeiten, ist Senkerodieren besonders geeignet für die spezifischen Anforderungen der Luft- und Raumfahrt.

3. Gibt es Nachteile beim Senkerodieren? Während das Senkerodieren viele Vorteile bietet, ist es oft zeitaufwändiger und kann teurer sein als andere Bearbeitungsverfahren. Es ist wichtig, das richtige Verfahren für die spezifische Anwendung zu wählen.

Zusammenfassung

Senkerodieren hat sich als wertvolles Werkzeug im Maschinenbau und insbesondere in der Luft- und Raumfahrtindustrie erwiesen. Die Fähigkeit, harte Materialien mit hoher Präzision und komplexen Geometrien zu bearbeiten, macht es zu einer bevorzugten Methode für viele anspruchsvolle Anwendungen.

Fazit

Die Luft- und Raumfahrtindustrie steht ständig vor Herausforderungen, die höchste Präzision und Qualität erfordern. Senkerodieren erfüllt diese Anforderungen und bietet Lösungen, die mit traditionellen Verfahren oft schwer erreichbar sind. Obwohl es nicht das einzige Verfahren ist, das in dieser Branche genutzt wird, hat seine Bedeutung und sein Potenzial dazu beigetragen, den Fortschritt und die Innovation in der Luft- und Raumfahrttechnik voranzutreiben.