Die Rolle von Graphit im modernen Senkerodierprozess

Die Rolle von Graphit im modernen Senkerodierprozess

Graphit im Fokus: Revolutionierung der Senkerodierung im Maschinenbau und Formenbau

Entdecken Sie, wie Graphit die Effizienz und Präzision in der modernen Senkerodierung verändert

Inhaltsverzeichnis

- Einleitung

- Grundlagen des Senkerodierens

- Rolle von Graphit im Senkerodierprozess

- Vergleich: Graphit vs. herkömmliche Materialien

- Vorteile von Graphit im Detail

- Anwendungsfälle von Graphit im Maschinenbau

- Optimierung des Senkerodierprozesses mit Graphit

- Fallstudien und Erfolgsgeschichten

- Häufige Herausforderungen und Lösungen

- Zukunftsausblick: Graphit in der Senkerodierung

- FAQ Sektion

- Zusammenfassung und Fazit

- Call to Action

Einleitung

Warum ist Graphit ein Schlüsselelement in modernen Senkerodierprozessen?

Graphit spielt eine entscheidende Rolle in der Senkerodierung, besonders in der Welt des Maschinenbaus und des Formenbaus. Mit seiner einzigartigen Kombination aus Festigkeit, Bearbeitbarkeit und thermischer Stabilität bietet Graphit erhebliche Vorteile gegenüber traditionellen Materialien wie Kupfer.

Grundlagen des Senkerodierens

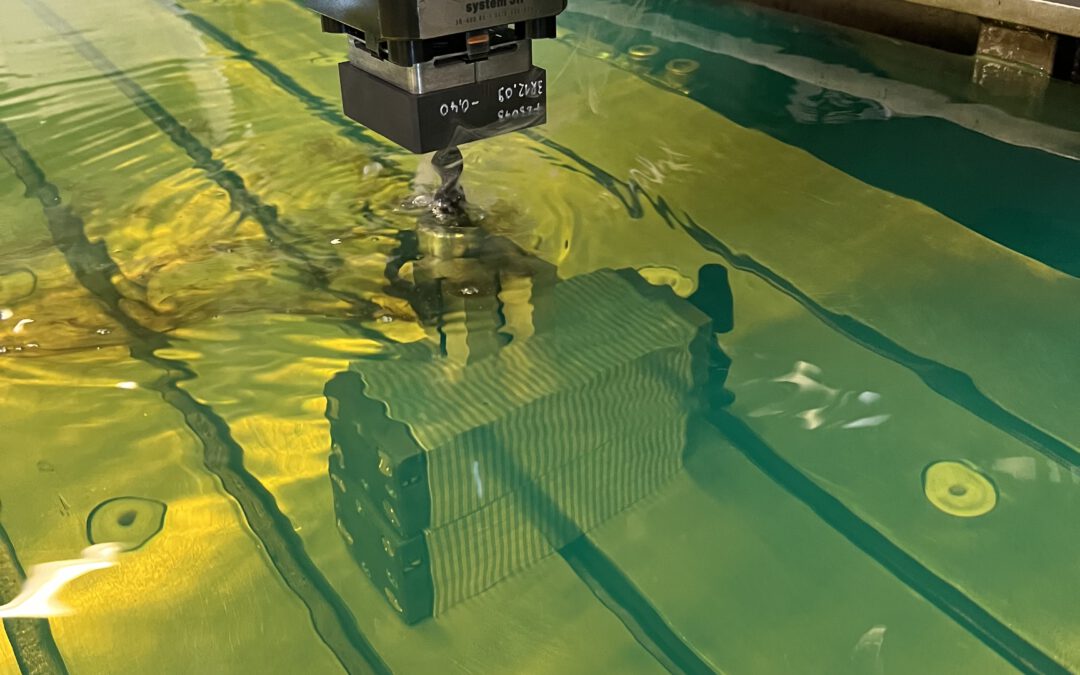

Senkerodieren, eine Form der Elektroerosion, ist ein präziser Fertigungsprozess, der insbesondere im Formenbau unverzichtbar ist. Hierbei wird Material mithilfe von elektrischen Entladungen abgetragen, was eine extreme Genauigkeit ermöglicht.

Rolle von Graphit im Senkerodierprozess

Graphit, dank seiner hohen elektrischen Leitfähigkeit und thermischen Resistenz, ermöglicht es, komplexere Formen mit höherer Präzision herzustellen. Seine geringere Verschleißrate führt zu längeren Standzeiten der Elektroden und reduziert somit die Gesamtkosten.

Vergleich: Graphit vs. herkömmliche Materialien

Im Vergleich zu Materialien wie Kupfer zeichnet sich Graphit durch seine höhere Abtragsrate und geringere Erodierzeiten aus. Es ermöglicht eine effizientere Produktion mit geringerem Materialverbrauch.

Vorteile von Graphit im Detail

Graphit bietet eine Vielzahl von Vorteilen:

- Höhere Präzision: Ermöglicht die Herstellung komplexer Formen mit extremen Toleranzen.

- Kosteneffizienz: Längere Lebensdauer und geringerer Materialverbrauch.

- Zeiteffizienz: Schnellere Bearbeitungszeiten durch höhere Abtragsraten.

Anwendungsfälle von Graphit im Maschinenbau

In der Automobilindustrie, Luft- und Raumfahrt und bei der Herstellung von Präzisionswerkzeugen ist Graphit mittlerweile unverzichtbar. Es ermöglicht die Produktion von hochkomplexen Bauteilen, die mit herkömmlichen Materialien nicht realisierbar wären.

Optimierung des Senkerodierprozesses mit Graphit

Durch die Wahl des richtigen Graphittyps und die Anpassung der Maschineneinstellungen kann die Effizienz des Senkerodierprozesses signifikant gesteigert werden.

Fallstudien und Erfolgsgeschichten

In zahlreichen Industriebereichen haben Unternehmen durch den Einsatz von Graphit ihre Produktionsprozesse revolutioniert. Beispiele aus der Automobilindustrie demonstrieren Kosteneinsparungen und Qualitätsverbesserungen.

Häufige Herausforderungen und Lösungen

Obwohl Graphit viele Vorteile bietet, erfordert es spezielle Handhabung und Sicherheitsmaßnahmen. Dieser Abschnitt behandelt die gängigsten Herausforderungen und bietet praktische Lösungen.

Zukunftsausblick: Graphit in der Senkerodierung

Mit ständigen Fortschritten in der Materialwissenschaft wird die Rolle von Graphit in der Senkerodierung weiter an Bedeutung gewinnen. Neue Entwicklungen versprechen noch effizientere und präzisere Fertigungsverfahren.

FAQ Sektion

-

Was macht Graphit zu einem idealen Material für die Senkerodierung?

- Seine einzigartigen physikalischen Eigenschaften wie hohe elektrische Leitfähigkeit und thermische Stabilität.

-

Wie wirkt sich Graphit auf die Produktionskosten aus?

- Trotz höherer Anschaffungskosten führen die längere Lebensdauer und höhere Effizienz zu Kosteneinsparungen.

-

Können mit Graphit feinere Details erzielt werden?

- Ja, aufgrund seiner hohen Bearbeitbarkeit und Präzision.

-

Wie verhält sich Graphit im Vergleich zu Kupfer?

- Graphit bietet höhere Abtragsraten, geringeren Verschleiß und ist leichter zu bearbeiten.

-

Welche Sicherheitsmaßnahmen sind beim Arbeiten mit Graphit zu beachten?

- Wichtig sind adäquate Absauganlagen und Schutzmaßnahmen gegen Graphitstaub.

Zusammenfassung und Fazit

Graphit hat sich als revolutionäres Material im Senkerodierprozess etabliert. Es bietet unübertroffene Vorteile in Präzision, Effizienz und Kosteneinsparung, die es zu einem unverzichtbaren Werkstoff in der modernen Fertigung machen.

Call to Action

Möchten Sie mehr über Graphit im Senkerodierprozess erfahren? Kontaktieren Sie uns für eine detaillierte Beratung!