3D-Drucktechnologie und ihre Auswirkungen auf den Maschinenbau

Revolution im Maschinenbau: Wie 3D-Drucktechnologie den Formenbau und Spritzguss verändert

Entdecken Sie die Zukunft der Fertigungstechnik

Inhaltsverzeichnis

- Einleitung

- Die Grundlagen des 3D-Drucks im Maschinenbau

- Vorteile des 3D-Drucks für Formenbauer

- Anwendungsbereiche im Spritzguss

- Fallstudien: Erfolgreiche Integration des 3D-Drucks

- Technologische Herausforderungen und Lösungen

- Kosteneffizienz und Produktivitätssteigerung

- Nachhaltigkeit und Umweltaspekte

- Zukunftstrends im 3D-Druck und Maschinenbau

- Expertenmeinungen und Branchenstimmen

- FAQ Sektion

- Zusammenfassung

- Fazit

- Call to Action

Einleitung

Frage: Wie verändert die 3D-Drucktechnologie den traditionellen Maschinenbau?

Antwort: Die Einführung des 3D-Drucks hat zu einer revolutionären Veränderung in der Fertigungstechnik geführt, insbesondere im Bereich des Maschinenbaus, des Formenbaus und des Spritzgusses.

Zusammenfassung: In diesem Artikel werden wir die Auswirkungen des 3D-Drucks auf diese Branchen untersuchen und beleuchten, wie Unternehmen diese Technologie nutzen können, um effizienter, kostengünstiger und nachhaltiger zu produzieren.

Hauptteil

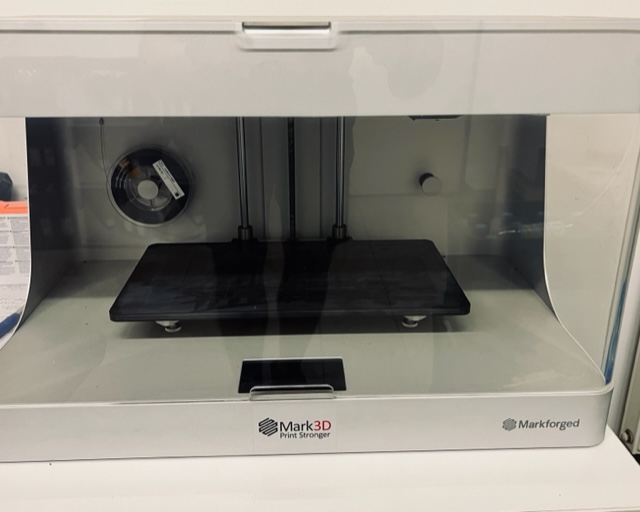

- Die Grundlagen des 3D-Drucks im Maschinenbau: Wir beginnen mit einer Einführung in die 3D-Drucktechnologie und deren grundlegende Arbeitsweise.

- Vorteile des 3D-Drucks für Formenbauer: Anpassungsfähigkeit, Kostensenkung und beschleunigtes Prototyping sind nur einige der Vorteile, die wir hier beleuchten.

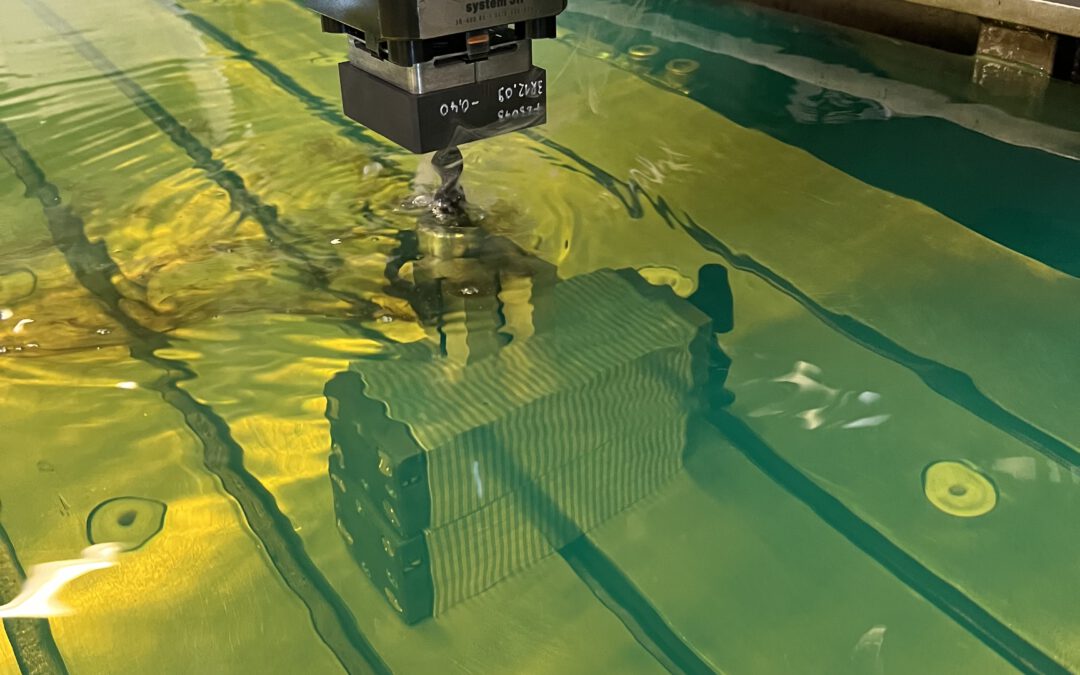

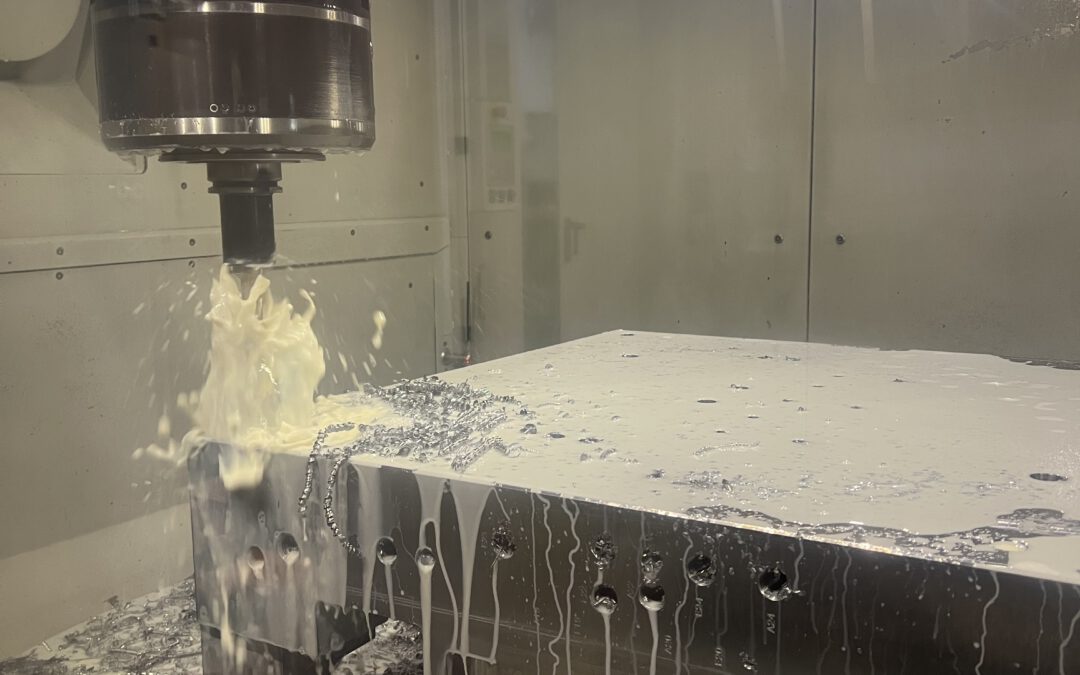

- Anwendungsbereiche im Spritzguss: Der 3D-Druck bietet innovative Lösungen für die Spritzgusstechnik. Wir zeigen, wie.

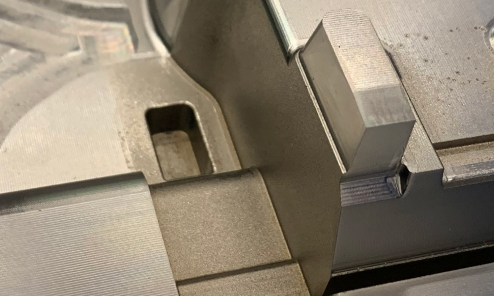

- Fallstudien: Erfolgreiche Beispiele aus der Industrie, die den Einsatz von 3D-Drucktechnologie demonstrieren.

- Technologische Herausforderungen und Lösungen: Welche aktuellen Grenzen gibt es und wie werden sie überwunden?

- Kosteneffizienz und Produktivitätssteigerung: Eine Analyse, wie 3D-Druck Kosten senkt und die Produktion beschleunigt.

- Nachhaltigkeit und Umweltaspekte: Der ökologische Fußabdruck des 3D-Drucks im Vergleich zu traditionellen Methoden.

- Zukunftstrends: Was bringt die Zukunft für den 3D-Druck im Maschinenbau?

- Expertenmeinungen und Branchenstimmen: Interviews und Zitate von führenden Köpfen in der Branche.

FAQ Sektion

1. Wie wirkt sich der 3D-Druck auf die Lieferketten im Maschinenbau aus?

Antwort: Eine Beschleunigung und Flexibilisierung der Lieferketten ist eine der vielen Auswirkungen.

2. Kann der 3D-Druck traditionelle Fertigungsverfahren komplett ersetzen?

Antwort: Wir diskutieren, wie der 3D-Druck als Ergänzung zu bestehenden Verfahren dienen kann.

3. Welche Materialien werden im 3D-Druck für den Formenbau verwendet?

Antwort: Eine Übersicht über die gängigen Materialien im 3D-Druck.

4. Wie beeinflusst der 3D-Druck die Produktentwicklung im Maschinenbau?

Antwort: Schnelleres Prototyping und erweiterte Designfreiheit sind nur einige der Vorteile.

5. Sind 3D-gedruckte Teile so langlebig wie konventionell gefertigte?

Antwort: Ein Vergleich der Haltbarkeit und Qualität zwischen 3D-gedruckten und traditionell hergestellten Teilen.

Zusammenfassung

Wir haben die zahlreichen Vorteile und Herausforderungen des 3D-Drucks im Maschinenbau beleuchtet und gezeigt, wie diese Technologie die Landschaft der Fertigung verändert.

Fazit

Die 3D-Drucktechnologie stellt eine bedeutsame Innovation im Maschinenbau dar, die nicht nur Effizienz und Kosteneinsparungen bringt, sondern auch neue Möglichkeiten in Design und Fertigung eröffnet.

Call to Action

„Aktualisieren Sie Ihre Fertigungstechnologie – Entdecken Sie jetzt die Vorteile des 3D-Drucks für Ihren Betrieb!“