-

Einleitung

- Bedeutung des Edelstahlfräsens in der modernen Fertigung

- Kurzer Überblick über CNC- und manuelles Fräsen

-

Grundlagen des Edelstahlfräsens

- Definition und Prozess des Edelstahlfräsens

- Unterschiedliche Arten von Edelstahl und ihre Bearbeitbarkeit

- Auswahl des richtigen Fräswerkzeugs

-

CNC-Fräsen

- Grundlagen und Funktionsweise von CNC-Maschinen

- Vorteile des CNC-Fräsens bei komplexen Projekten

- Typische Anwendungen und Beispiele

- Herausforderungen und Lösungsansätze beim CNC-Fräsen von Edelstahl

-

Manuelles Fräsen

- Grundprinzipien und Techniken

- Vorteile der manuellen Bearbeitung bei Kleinserien

- Fähigkeiten und Training für manuelles Fräsen

- Grenzen und Herausforderungen des manuellen Fräsens

-

Vergleich: CNC-Fräsen vs. Manuelles Fräsen

- Präzision und Wiederholgenauigkeit

- Zeit- und Kostenaufwand im Vergleich

- Flexibilität in der Fertigung

- Anpassungsfähigkeit an spezifische Projektanforderungen

-

Anwendungsbeispiele in der Industrie

- Einsatz in der Automobilindustrie

- Anwendungen in der Luft- und Raumfahrt

- Spezialisierte Anwendungen in Medizin und Forschung

-

Zukunftstrends und Innovationen im Fräsen

- Automatisierungstrends im CNC-Fräsen

- Rolle von Software und Programmierung

- Ausblick auf künftige Entwicklungen im manuellen Fräsen

-

Fragen und Antworten

- Welche Methode ist für kleine vs. große Projekte besser?

- Wie beeinflussen Materialwahl und Fräsmethode die Produktqualität?

- Kann manuelles Fräsen in einer automatisierten Welt bestehen?

-

Zusammenfassung und Fazit

- Kernaussagen und Empfehlungen

- Zukünftige Perspektiven im Edelstahlfräsen

Einleitung

Bedeutung des Edelstahlfräsens in der modernen Fertigung

Edelstahl ist aufgrund seiner Haltbarkeit und Korrosionsbeständigkeit ein bevorzugtes Material in vielen Industrien. Das Fräsen von Edelstahl, ein Prozess, bei dem Material von einem Werkstück entfernt wird, ist entscheidend für die Herstellung von Präzisionsteilen. Zwei Hauptmethoden des Fräsens sind CNC (Computerized Numerical Control) und manuelles Fräsen, die beide spezifische Vor- und Nachteile haben.

Kurzer Überblick über CNC- und manuelles Fräsen

CNC-Fräsen verwendet computergesteuerte Maschinen für hochpräzise Arbeiten, während manuelles Fräsen direkte Steuerung durch einen Bediener erfordert. Diese Methoden variieren in Bezug auf Genauigkeit, Produktionsgeschwindigkeit und Anwendungsbereiche, was sie für unterschiedliche Projekte geeignet macht.

Grundlagen des Edelstahlfräsens

Definition und Prozess des Edelstahlfräsens

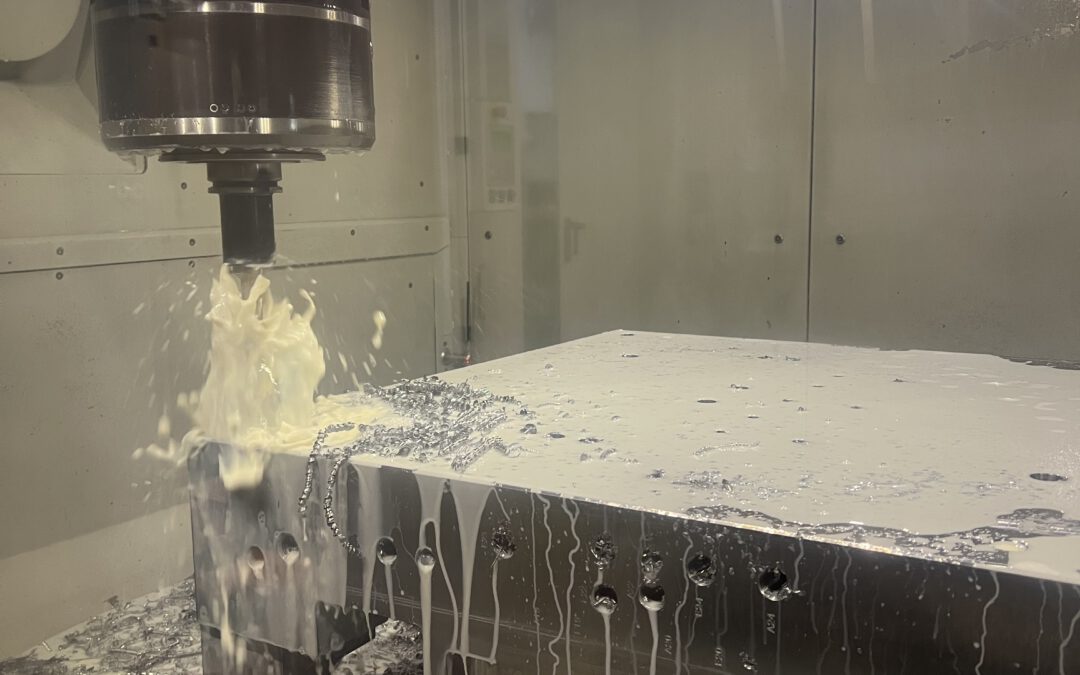

Fräsen ist ein spanabhebender Prozess, bei dem ein rotierendes Werkzeug Material von einem Werkstück entfernt. Dies kann zur Erstellung komplexer Formen und Oberflächen auf Edelstahl verwendet werden.

Unterschiedliche Arten von Edelstahl und ihre Bearbeitbarkeit

Es gibt verschiedene Edelstahlsorten, wie austenitischen, ferritischen und martensitischen Edelstahl, die sich in ihrer Zusammensetzung und damit in ihrer Bearbeitbarkeit unterscheiden. Die Wahl der richtigen Fräsmethode hängt von diesen Eigenschaften ab.

Auswahl des richtigen Fräswerkzeugs

Die Auswahl des richtigen Werkzeugs ist entscheidend, um die Qualität des Fräsens zu gewährleisten und die Lebensdauer des Werkzeugs zu maximieren. Faktoren wie die Härte des Edelstahls und die gewünschte Oberflächenqualität spielen hierbei eine wichtige Rolle.

CNC-Fräsen

Grundlagen und Funktionsweise von CNC-Maschinen

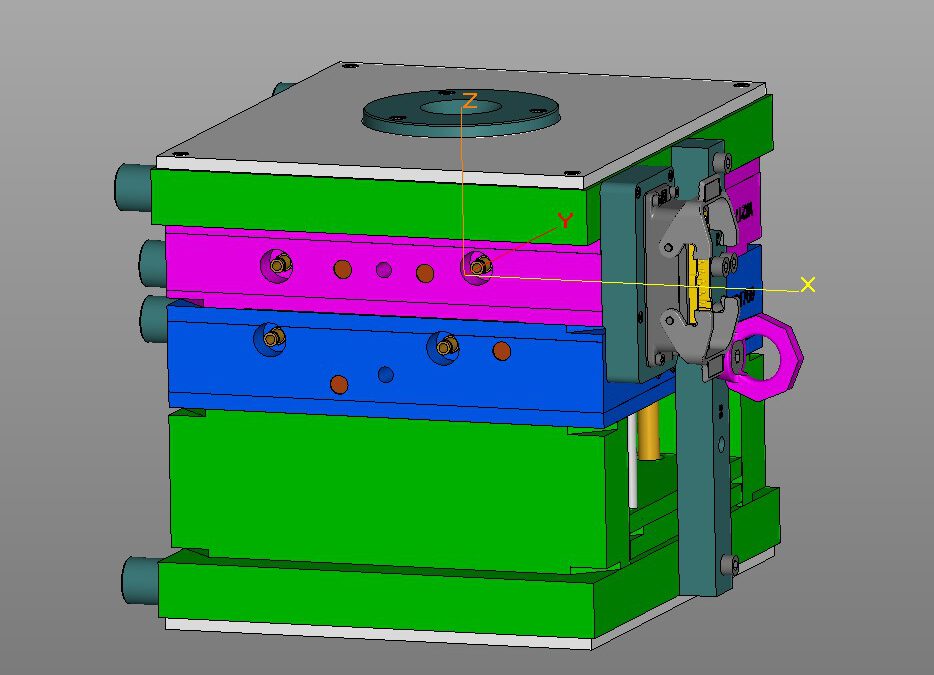

CNC-Maschinen arbeiten mit digitalen Anweisungen, die aus CAD (Computer-Aided Design)-Daten generiert werden. Dies ermöglicht eine hohe Präzision und Wiederholbarkeit bei der Bearbeitung von Edelstahl. Moderne CNC-Fräsmaschinen bieten zudem fortschrittliche Funktionen wie automatischen Werkzeugwechsel und adaptive Steuerung.

Vorteile des CNC-Fräsens bei komplexen Projekten

Durch die Präzision und Automatisierung eignet sich CNC-Fräsen besonders für komplexe oder großvolumige Projekte. Es ermöglicht die schnelle und effiziente Produktion von Teilen mit engen Toleranzen und komplexen Geometrien.

Typische Anwendungen und Beispiele

In der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik wird CNC-Fräsen häufig eingesetzt, um hochpräzise Komponenten herzustellen. Beispielsweise werden in der Luftfahrtindustrie kritische Flugzeugteile mit CNC-Techniken gefräst.

Herausforderungen und Lösungsansätze beim CNC-Fräsen von Edelstahl

Obwohl CNC-Fräsen viele Vorteile bietet, bringt es auch Herausforderungen mit sich, wie die Bearbeitung harter Edelstahlsorten oder die Gewährleistung der Oberflächenqualität. Fortschrittliche Kühltechniken und spezielle Schneidwerkzeuge sind Lösungen, um diese Herausforderungen zu bewältigen.

Manuelles Fräsen

Grundprinzipien und Techniken

Manuelles Fräsen erfordert direkte Kontrolle und Eingriffe durch den Bediener. Es basiert auf traditionellen Fräsmethoden, bei denen der Bediener die Maschine steuert und anpasst, um das gewünschte Ergebnis zu erzielen.

Vorteile der manuellen Bearbeitung bei Kleinserien

Für kleine oder maßgeschneiderte Projekte bietet manuelles Fräsen Flexibilität und kann kosteneffizienter sein. Es eignet sich besonders für Prototypen oder spezielle Einzelanfertigungen.

Fähigkeiten und Training für manuelles Fräsen

Manuelles Fräsen erfordert umfangreiche Kenntnisse und Erfahrung. Facharbeiter müssen in der Lage sein, komplexe Maschinen präzise zu bedienen und Feinjustierungen vorzunehmen, um qualitativ hochwertige Ergebnisse zu erzielen.

Grenzen und Herausforderungen des manuellen Fräsens

Die größten Herausforderungen beim manuellen Fräsen sind die begrenzte Wiederholgenauigkeit und die längere Produktionszeit im Vergleich zum CNC-Fräsen. Ebenso erfordert es geschulte Bediener, was die Verfügbarkeit von Fachkräften einschränken kann.

Vergleich: CNC-Fräsen vs. Manuelles Fräsen

Präzision und Wiederholgenauigkeit

CNC-Fräsen übertrifft das manuelle Fräsen in Bezug auf Präzision und Wiederholbarkeit. Die computergestützte Steuerung ermöglicht exakte Schnitte, die manuell schwer zu erreichen sind. Dies ist besonders wichtig in Branchen, in denen hohe Genauigkeit erforderlich ist.

Zeit- und Kostenaufwand im Vergleich

CNC-Fräsen ist in der Regel schneller und kann für größere Produktionsvolumen kosteneffizienter sein. Manuelles Fräsen hingegen kann bei kleinen Produktionsläufen oder Einzelstücken kostengünstiger sein, da es weniger Vorlaufzeit für die Einrichtung benötigt.

Flexibilität in der Fertigung

Manuelles Fräsen bietet eine größere Flexibilität bei der Anpassung an ungewöhnliche oder einmalige Designanforderungen. CNC-Maschinen sind dagegen in der Massenproduktion effizienter, können jedoch bei sehr spezifischen, unregelmäßigen Anforderungen Einschränkungen haben.

Anpassungsfähigkeit an spezifische Projektanforderungen

CNC-Fräsen ist ideal für komplexe Designs und Serienproduktion, während manuelles Fräsen besser für Prototypen, Kunsthandwerk oder individuell angepasste Projekte geeignet ist.

Anwendungsbeispiele in der Industrie

Einsatz in der Automobilindustrie

Im Automobilsektor werden CNC-Fräsmaschinen eingesetzt, um präzise Motor- und Fahrwerkteile zu fertigen. Manuelles Fräsen findet hier vor allem in der Herstellung von Prototypen und Custom-Teilen Anwendung.

Anwendungen in der Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden kritische Komponenten wie Turbinenblätter und Strukturbauteile oft mittels CNC-Fräsen gefertigt, um die erforderliche Präzision und Festigkeit zu erreichen.

Spezialisierte Anwendungen in Medizin und Forschung

Sowohl CNC- als auch manuelles Fräsen werden in der Medizin für die Herstellung von Implantaten und chirurgischen Instrumenten verwendet. In der Forschung ermöglichen diese Techniken die Herstellung von spezialisierten Laborgeräten.

Zukunftstrends und Innovationen im Fräsen

Automatisierungstrends im CNC-Fräsen

Die zunehmende Automatisierung und Integration von KI in CNC-Fräsmaschinen führt zu effizienteren, genaueren und schnelleren Produktionsprozessen. Dies wird die Fertigungsindustrie weiter revolutionieren.

Rolle von Software und Programmierung

Die Weiterentwicklung von CAD- und CAM-Software (Computer-Aided Manufacturing) ermöglicht komplexere und präzisere Fräsoperationen. Die Programmierung wird zunehmend benutzerfreundlicher und zugänglicher.

Ausblick auf künftige Entwicklungen im manuellen Fräsen

Während CNC-Fräsen weiterhin an Popularität gewinnt, bleibt manuelles Fräsen für bestimmte Anwendungen relevant. Die Integration von digitalen Hilfsmitteln und Schulungsprogrammen könnte die Effizienz und Präzision des manuellen Fräsens verbessern.

Fragen und Antworten

Welche Methode ist für kleine vs. große Projekte besser?

Für kleine Projekte oder Einzelanfertigungen ist oft manuelles Fräsen vorzuziehen, da es flexibler und kosteneffizienter sein kann. Bei größeren, komplexen Projekten bietet das CNC-Fräsen Vorteile in Bezug auf Geschwindigkeit, Präzision und Wiederholbarkeit.

Wie beeinflussen Materialwahl und Fräsmethode die Produktqualität?

Die Qualität des Endprodukts hängt stark von der gewählten Fräsmethode und dem Material ab. CNC-Fräsen ermöglicht eine höhere Präzision, besonders bei harten Edelstahlsorten, während manuelles Fräsen mehr Flexibilität bei der Materialbearbeitung bietet.

Kann manuelles Fräsen in einer automatisierten Welt bestehen?

Ja, manuelles Fräsen hat nach wie vor seinen Platz, insbesondere in Bereichen, die maßgeschneiderte Lösungen oder handwerkliches Geschick erfordern. Die Kombination aus handwerklichem Können und moderner Technologie wird weiterhin eine wichtige Rolle in der Fertigungsindustrie spielen.

Zusammenfassung und Fazit

Kernaussagen und Empfehlungen

Die Wahl zwischen CNC- und manuellem Fräsen sollte basierend auf den spezifischen Anforderungen des Projekts, wie Komplexität, Größe und erforderliche Präzision, getroffen werden. Beide Methoden haben ihre eigenen Stärken und Anwendungsbereiche.

Zukünftige Perspektiven im Edelstahlfräsen

Die Zukunft des Edelstahlfräsens liegt in der Weiterentwicklung von CNC-Technologien und der Integration von digitalen Werkzeugen in manuelle Fräsverfahren. Dies wird zu einer noch größeren Effizienz, Präzision und Vielseitigkeit in der Fertigung führen.