Die Auswirkung des Designs auf die Kosten von Spritzgussformen

von admin | Nov 27, 2023 | Formenbau, Spritzguss

-

Einleitung

- Einführung in die Spritzgussindustrie.

- Bedeutung des Formdesigns in der Spritzgusstechnik.

- Überblick über den Inhalt des Artikels.

-

Grundlagen des Spritzgussformdesigns

- Was ist Spritzguss?

- Schlüsselkomponenten einer Spritzgussform.

- Grundlegende Designprinzipien und ihre Rolle.

-

Designelemente und ihre direkten Auswirkungen auf die Kosten

- Wandstärke und ihre Auswirkungen auf Materialverbrauch und Zykluszeit.

- Oberflächenbeschaffenheit und Einfluss auf das Finish und den Werkzeugverschleiß.

- Toleranzen und ihre Auswirkungen auf die Produktqualität und Nachbearbeitungskosten.

- Frage: Welche Designelemente haben den größten Einfluss auf die Kosten?

-

Materialauswahl und Kosten

- Verschiedene Materialien für Spritzgussformen und ihre Kosten.

- Einfluss der Materialwahl auf Lebensdauer und Wartung der Form.

- Frage: Wie beeinflusst das gewählte Material die Designentscheidungen und damit die Kosten?

-

Komplexität des Designs und Fertigungsprozess

- Verbindung zwischen Designkomplexität und Fertigungsprozess.

- Kostenfaktoren in Abhängigkeit von der Designkomplexität.

- Frage: Inwiefern erhöht eine höhere Designkomplexität die Produktionskosten?

-

Optimierung des Formdesigns zur Kostensenkung

- Überblick über Optimierungstechniken.

- Designanpassungen für die Kostenreduktion.

- Frage: Welche spezifischen Designanpassungen können zu signifikanten Kosteneinsparungen führen?

-

Herausforderungen und Lösungsansätze

- Typische Designherausforderungen und ihre Auswirkungen auf die Kosten.

- Lösungsstrategien und Best Practices.

- Frage: Welche Rolle spielen Simulationen und Prototyping in der Kostenreduktion?

-

Fallstudien und reale Beispiele

- Fallstudie 1: Einfaches vs. komplexes Design.

- Fallstudie 2: Langfristige Kostenersparnisse durch hochwertige Materialien.

- Vergleich von Designansätzen und deren Kostenimplikationen.

-

Zusammenfassung und Schlussfolgerungen

- Wichtigste Erkenntnisse und Empfehlungen.

- Abschließende Gedanken und Ausblick auf zukünftige Trends.

Einleitung

Die Bedeutung des Formdesigns in der Spritzgusstechnik

Spritzguss ist eine der vielseitigsten und am häufigsten verwendeten Fertigungsmethoden in der modernen Industrie. Diese Technik ermöglicht die Massenproduktion komplexer Kunststoffteile mit hoher Präzision und Konsistenz. Ein entscheidender Faktor, der sowohl die Qualität der produzierten Teile als auch die Gesamtkosten des Produktionsprozesses beeinflusst, ist das Design der Spritzgussform. Durch intelligentes und durchdachtes Design können Unternehmen nicht nur die Produktionskosten senken, sondern auch die Effizienz und Leistung ihrer Produkte verbessern.

Im folgenden Artikel werden wir die Schlüsselelemente des Formdesigns im Spritzgussprozess untersuchen, wie diese die Kosten beeinflussen und welche Techniken angewendet werden können, um die Kosten zu optimieren, ohne die Produktqualität zu beeinträchtigen.

Grundlagen des Spritzgussformdesigns

Was ist Spritzguss?

Spritzguss ist ein Verfahren, bei dem geschmolzener Kunststoff unter hohem Druck in eine Form eingespritzt wird, die die negative Form des gewünschten Teils bildet. Nach dem Abkühlen und Aushärten des Kunststoffs wird das fertige Teil aus der Form entnommen.

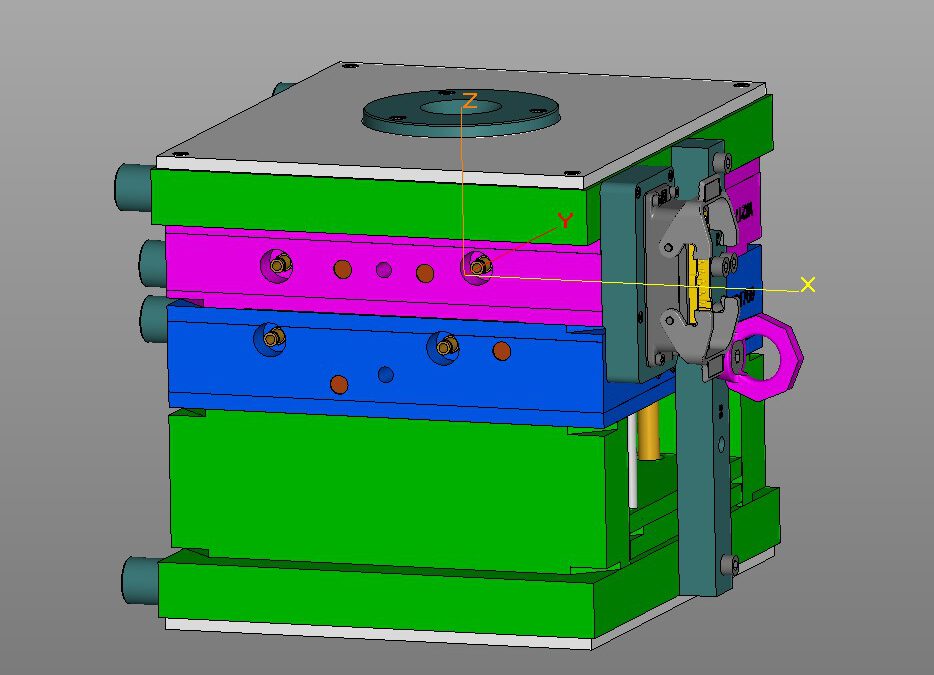

Schlüsselkomponenten einer Spritzgussform

Eine Spritzgussform besteht typischerweise aus zwei Hauptteilen: dem Spritzteil, das den Hohlraum (oder die Hohlräume) für das zu formende Teil enthält, und dem Auswerferteil, das Mechanismen enthält, um das fertige Teil aus der Form zu entfernen. Zusätzliche Komponenten wie Kühlkanäle, Heizsysteme und Führungsstifte spielen ebenfalls eine wichtige Rolle.

Grundlegende Designprinzipien

Das Design einer Spritzgussform muss mehrere Faktoren berücksichtigen, darunter die Form und Größe des zu produzierenden Teils, die verwendeten Materialien, die erforderlichen Toleranzen und die geplante Produktionsmenge. Ein gut entworfenes Formwerkzeug maximiert die Effizienz des Herstellungsprozesses und minimiert Abfall und Fehlproduktionen.

Designelemente und ihre direkten Auswirkungen auf die Kosten

Wandstärke und ihre Auswirkungen auf Materialverbrauch und Zykluszeit

Die Wandstärke eines Spritzgussteils ist ein entscheidender Faktor für die Kosten. Eine zu dicke Wand erhöht nicht nur den Materialverbrauch, sondern verlängert auch die Zykluszeiten aufgrund längerer Abkühlphasen. Andererseits kann eine zu dünne Wand zu Schwachstellen im Produkt führen. Ein ausgewogenes Design ist entscheidend, um Materialkosten zu sparen und gleichzeitig die Produktqualität zu gewährleisten.

Oberflächenbeschaffenheit und Einfluss auf das Finish und den Werkzeugverschleiß

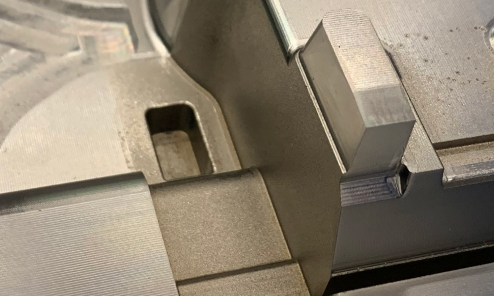

Die Oberflächenbeschaffenheit eines Spritzgussteils beeinflusst sowohl das ästhetische Erscheinungsbild als auch die Funktionalität. Eine hochwertige Oberflächenbearbeitung kann die Kosten erhöhen, bietet jedoch auch Vorteile wie verbesserte Produktästhetik und geringeren Verschleiß des Werkzeugs. Entscheidend ist, ein Gleichgewicht zwischen den Kosten für die Oberflächenbearbeitung und den erzielbaren Produktvorteilen zu finden.

Toleranzen und ihre Auswirkungen auf die Produktqualität und Nachbearbeitungskosten

Eng tolerierte Teile erfordern präzisere und somit oft teurere Formwerkzeuge. Während enge Toleranzen für einige Anwendungen unerlässlich sind, können sie in anderen Fällen zu unnötigen Mehrkosten führen. Eine sorgfältige Bewertung der erforderlichen Toleranzen kann dabei helfen, die Kosten für die Form und die Nachbearbeitung zu optimieren.

Frage: Welche Designelemente haben den größten Einfluss auf die Kosten?

Die Auswahl der Designelemente wie Wandstärke, Oberflächenbeschaffenheit und Toleranzen hat einen signifikanten Einfluss auf die Kosten. Die Herausforderung besteht darin, ein optimales Gleichgewicht zu finden, das sowohl die funktionellen als auch die wirtschaftlichen Anforderungen erfüllt.

Materialauswahl und Kosten

Verschiedene Materialien für Spritzgussformen und ihre Kosten

Die Wahl des Materials für eine Spritzgussform ist ein kritischer Faktor, der sowohl die anfänglichen Herstellungskosten als auch die langfristige Leistung und Wartung der Form beeinflusst. Materialien wie Stahl sind zwar teurer, bieten aber eine höhere Haltbarkeit und längere Lebensdauer. Kunststoffe und Aluminium können kostengünstiger sein, aber möglicherweise nicht die gleiche Langlebigkeit oder Präzision bieten.

Einfluss der Materialwahl auf Lebensdauer und Wartung der Form

Die Auswahl des richtigen Materials wirkt sich auch auf die Wartungskosten und die Lebensdauer der Form aus. Hochwertige Materialien können höhere Anschaffungskosten haben, führen jedoch zu geringeren Wartungskosten und längerer Lebensdauer, was langfristig eine kosteneffizientere Lösung sein kann.

Frage: Wie beeinflusst das gewählte Material die Designentscheidungen und damit die Kosten?

Die Materialwahl bestimmt maßgeblich die Grenzen und Möglichkeiten im Designprozess. Einige Materialien ermöglichen komplexere Designs und feinere Details, was jedoch zu höheren Kosten führen kann. Andererseits kann die Auswahl eines kostengünstigeren Materials zu Einschränkungen im Design führen, was wiederum die Funktionalität und Ästhetik des Endprodukts beeinflussen kann.

Komplexität des Designs und Fertigungsprozess

Verbindung zwischen Designkomplexität und Fertigungsprozess

Die Komplexität des Designs einer Spritzgussform hat direkte Auswirkungen auf den Fertigungsprozess. Komplexere Designs können die Notwendigkeit spezialisierter Fertigungstechniken, präziserer Maschinen und längere Produktionszeiten nach sich ziehen. Dies führt in der Regel zu höheren Produktionskosten.

Kostenfaktoren in Abhängigkeit von der Designkomplexität

Zu den wichtigsten Kostenfaktoren, die mit der Designkomplexität zusammenhängen, gehören die Anzahl der Kavitäten in der Form, die Notwendigkeit spezieller Kühl- oder Heizsysteme und die Einbeziehung beweglicher oder austauschbarer Teile. Jeder dieser Faktoren kann die Herstellungskosten der Form sowie die Zykluszeiten und damit die Gesamteffizienz des Produktionsprozesses beeinflussen.

Frage: Inwiefern erhöht eine höhere Designkomplexität die Produktionskosten?

Eine höhere Designkomplexität erhöht die Produktionskosten auf verschiedene Weise. Zum einen benötigen komplexere Formen in der Regel mehr Zeit für die Herstellung und Prüfung, zum anderen können sie einen höheren Materialverbrauch und spezialisierte Fertigungstechniken erfordern. Auch die Wartung komplexer Formen kann aufwendiger und kostspieliger sein.

Optimierung des Formdesigns zur Kostensenkung

Überblick über Optimierungstechniken

Um die Kosten im Spritzgussprozess zu senken, ohne die Qualität zu beeinträchtigen, können verschiedene Optimierungstechniken angewendet werden. Dazu gehören die Vereinfachung des Designs, die Nutzung effizienter Kühltechniken und die Minimierung der Anzahl der Teile oder Kavitäten in der Form.

Designanpassungen für die Kostenreduktion

- Vereinfachung des Designs: Die Reduktion von unnötigen Details und die Vereinfachung komplexer Geometrien können sowohl die Herstellungskosten der Form als auch die Zykluszeiten reduzieren.

- Effiziente Kühlung: Eine gut durchdachte Kühlung kann die Zykluszeit erheblich verkürzen und damit die Produktionskosten senken.

- Minimierung der Teileanzahl: Durch die Reduzierung der Anzahl der Teile in einer Form können Materialkosten und Produktionszeiten gesenkt werden.

Frage: Welche spezifischen Designanpassungen können zu signifikanten Kosteneinsparungen führen?

Spezifische Designanpassungen, die zu Kosteneinsparungen führen können, umfassen die Optimierung der Wandstärke, die Reduzierung von Oberflächenbearbeitungen und die Anpassung der Toleranzen. Jede dieser Anpassungen muss jedoch sorgfältig abgewogen werden, um sicherzustellen, dass sie die Funktionalität und Qualität des Endprodukts nicht beeinträchtigt.

Herausforderungen und Lösungsansätze

Typische Designherausforderungen und ihre Auswirkungen auf die Kosten

Im Designprozess von Spritzgussformen treten häufig Herausforderungen auf, die von der Komplexität des Teils bis hin zu Materialbeschränkungen reichen. Diese Herausforderungen können die Produktionskosten erhöhen, wenn sie nicht effizient gelöst werden.

Lösungsstrategien und Best Practices

- Effizientes Design: Durch die Berücksichtigung von Produktionsaspekten im Designprozess können viele Herausforderungen vermieden werden. Dazu gehört die Auswahl geeigneter Materialien und die Minimierung der Teileanzahl.

- Technologieeinsatz: Moderne Technologien wie 3D-Druck und CAD-Software können im Designprozess eingesetzt werden, um Prototypen schnell und kostengünstig zu erstellen und zu testen.

- Prozessoptimierung: Durch die Optimierung der Produktionsprozesse, wie etwa der Automatisierung bestimmter Schritte, lassen sich Effizienz und Kosteneffektivität steigern.

Frage: Welche Rolle spielen Simulationen und Prototyping in der Kostenreduktion?

Simulationen und Prototyping sind entscheidend für die Kostenreduktion, da sie es ermöglichen, Designprobleme frühzeitig zu identifizieren und zu beheben, bevor die Produktion beginnt. Dies spart langfristig Zeit und Geld, indem teure Fehler und Nacharbeiten vermieden werden.

Fallstudien und reale Beispiele

Fallstudie 1: Einfaches vs. komplexes Design

Diese Fallstudie vergleicht zwei Spritzgussprojekte: eines mit einem einfachen Design und das andere mit einem komplexen Design. Es wird aufgezeigt, wie das einfachere Design zu geringeren Herstellungs- und Wartungskosten führte, während das komplexere Design höhere Kosten verursachte, aber auch zusätzliche Funktionen und eine verbesserte Ästhetik bot.

Fallstudie 2: Langfristige Kostenersparnisse durch hochwertige Materialien

In dieser Fallstudie wird untersucht, wie die anfänglich höheren Kosten für hochwertige Materialien sich langfristig durch eine geringere Ausfallrate und niedrigere Wartungskosten amortisierten. Dieses Beispiel zeigt, wie eine kurzfristig teurere Option zu langfristigen Einsparungen führen kann.

Vergleich von Designansätzen und deren Kostenimplikationen

Zusammenfassung und Schlussfolgerungen

Wichtigste Erkenntnisse und Empfehlungen

Die Auswirkung des Designs auf die Kosten von Spritzgussformen ist ein komplexes Thema, das eine sorgfältige Abwägung verschiedener Faktoren erfordert. Eine optimierte Wandstärke, Oberflächenbeschaffenheit und Toleranz können erheblich zur Kosteneffizienz beitragen, während die Wahl des richtigen Materials und ein ausgeglichenes Verhältnis zwischen Komplexität und Funktionalität entscheidend sind, um langfristige Einsparungen zu erzielen.

Abschließende Gedanken und Ausblick auf zukünftige Trends

Die Spritzgussindustrie entwickelt sich ständig weiter, und neue Technologien und Materialien bieten immer mehr Möglichkeiten zur Kostenoptimierung und Effizienzsteigerung. Ein umfassendes Verständnis der Beziehung zwischen Design und Kosten ist für jeden, der in dieser Branche tätig ist, unerlässlich, um wettbewerbsfähig zu bleiben und qualitativ hochwertige Produkte zu angemessenen Kosten zu produzieren.